グリーン水素について

カーボンニュートラルについて

ブルーカーボンとは

麻繊維について

太陽光発電について

日本最古の塗料

漆

アスファルト舗装道路

アルミニウムについて

バイオマス発電について

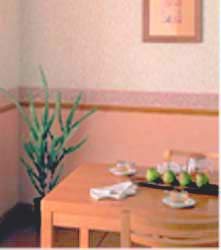

世界で一番早く成長する

植物「竹」

鉄について

水道について

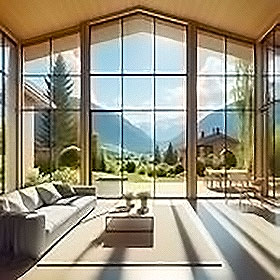

窓やアルミサッシの

断熱性能

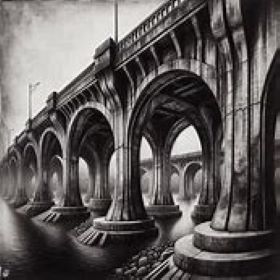

渡れない橋

ガラス瓶の再利用

ガラス製人口砂

何度でもリサイクルできる優秀なガラス瓶

農業を取り巻く

環境

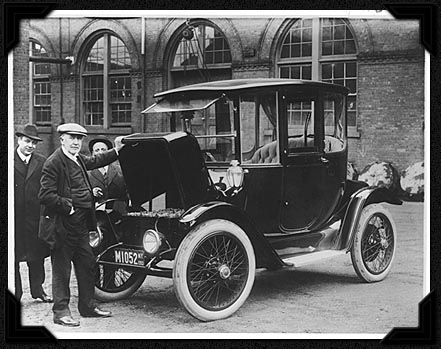

「電気自動車」

新雪からマイクロプラスチックが検出

マイクロプラスチックビーズ

「もみ殻」

「ポップコーン」

ビニール製品の概況

大麦の茎を活かした

ストロー

「中国の塩ビ事情」

UBQ Materialsの取り組み

(イスラエルの企業)

「韓国の農業廃プラを取り巻く事情」

日本のごみ処理の現状について

「石油化学製品の需要動向」について

韓国の高いレベルの生ごみリサイクル率

「ZEB/ZEHの実現を考える会」の研究活動

リサイクル先進国スウェーデンについて

アイルランドの農業廃プラの取り組み

国内外でプラスチック資源

の循環のあり方

ファッション業界が

環境に及ぼす影響

砂漠を汚染する

古着について

漁業から発生する

海洋ごみ

中国のプラスチック

資源の利用

塩化ビニール樹脂産業

2019年の実績

プラスチック廃棄物

リサイクルのレンガ

飛沫防止策として防炎性能

のある塩ビ製品

プラスチック道路について

(廃プラの利用)

レジ袋について(消費者の

生活様式の変革)

今後の塩ビについて

(環境保全に役立つ)

増え続ける

電子廃棄物について

中国におけるごみ問題と

プラスチック

リグニンについて

(環境にやさしい素材)

代替プラスチック素材の

開発実用化に向けて

土壌汚染を解決する

ための取り組み

プラスチック資源

循環促進法

中国のプラスチック規制

について

プラスチックを食べる虫

(ワックスワーム)

今後の世界の塩ビ需要

について

海洋プラスチックの再利用

について

廃プラスチックの

リサイクル方法

バイオ・生分解プラスチック

をめぐる韓国の動向

スペイン農場での農業廃

プラスチックリサイクル

プラスチックごみを流出

している川

塩ビ樹脂の

マテリアルフロー

海洋プラスチックごみ

の問題

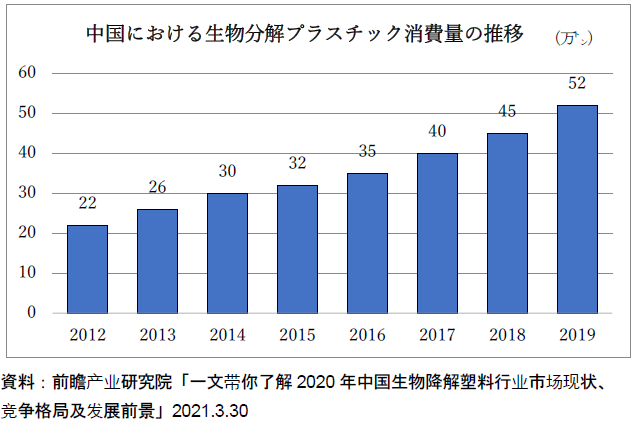

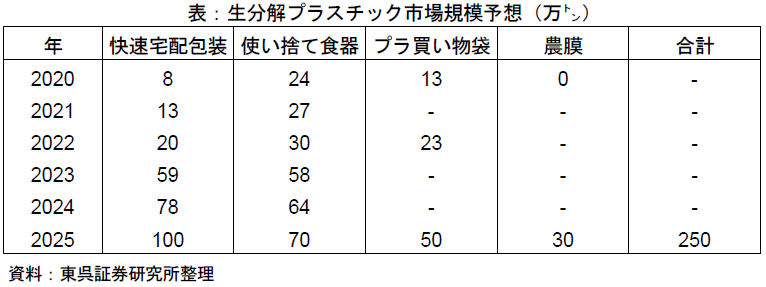

生分解プラスチック

をめぐる中国

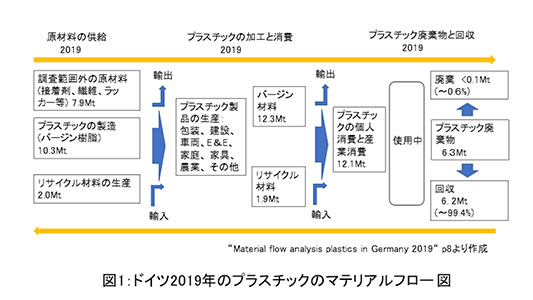

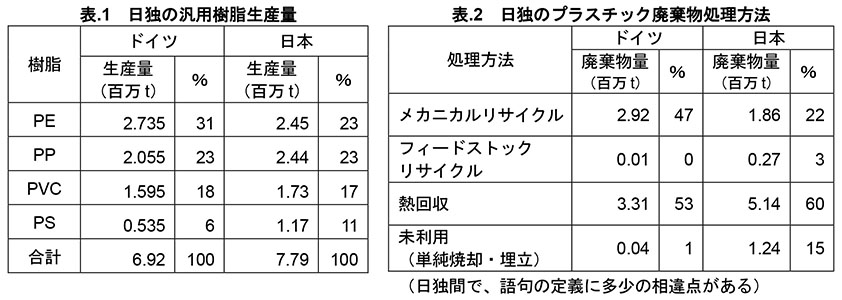

ドイツのプラスチックごみ

削減政策

ドイツのプラスチック

マテリアルフロー

グリーン水素について

グリーン水素は再生可能エネルギー(太陽光、風力など)から得た電力を用いて水を電気分解し、得られる水素のことでして製造過程でCO2を排出しない「クリーンな水素」として注目されています。

太陽光や風力などの再生エネルギーは天候に左右されてしまいますが、水素は貯めておくことが出来ますし、-253℃まで冷やすことで気体から液体に変化し体積が1/800まで圧縮されますのでコンパクトに輸送することが可能です。

水素の用途は幅広く、水素と酸素を反応させ電気を作り、自動車をはじめとするバスやトラックを走らせることができます。

また、製鉄業界でも従来の溶鉱炉で鉄鉱石と石炭(コークス)を原料にして銑鉄を作る方法ですと、多くのCO2が排出されてしまいますが、水素を還元剤として鉄鉱石より鉄を取り出す製造方法では水蒸気が発生するのみでCO2がでない「水素還元製鉄(グリーンスチール)」が注目されております。

同様に発電の業界においても水素発電はカーボンニュートラル社会の実現に向けた注目されている発電方式です。

今のところ製鉄や発電では化石燃料を使用しておりますが、それを再生エネルギーから水素を作り活用することで、燃料の基となる化石燃料を輸入に頼らず国内で完結することが出来ますので、エネルギーの安全が保障されることになります。

ただし解決しなければならない事も多く、水素ステーションなどのインフラはまだまだこれから整備する段階ですし、なによりも再生可能エネルギーの安価で安定した供給が必要不可欠です。

これが実現できないことにはグリーン水素自体の価格競争力が厳しくなり、現在の化石燃料を使用せざるを得なくなってしまいます。グリーン水素は脱炭素社会の実現に向けて世界的にも注目されており、市場としても今後の成長が期待されています。

今後は再生可能エネルギーのコストも技術革新などで下がるにつれて、グリーン水素の生産コストも削減されるでしょうから、脱酸素に向けた切り札として期待したいと思います。

カーボンニュートラルについて

パリ協定が採択されてから今年の12月で10年が経過しますが、これまでに多くの国や企業がカーボンニュートラル(温室効果ガス排出量の実質ゼロ)を目指して取り組んでいる最中です。

現在の進捗としては日本、アメリカ、EU、カナダなどが2050年カーボンニュートラルを目標に掲げ、太陽光、風力、地熱などの再生可能エネルギーの導入を推進したり、2035年までにガソリン車の新車販売を禁止することを目指す国が増えている状況です。

ただこの現状に大きな影響を及ぼす事があります。それはロシア・ウクライナ戦争です。ロシアは世界最大級の天然ガスと石油の輸出国である為、地理的に欧米諸国はパイプラインを使って送られてくるロシア産の天然ガスに大きく依存しておりましたが、この戦争の影響でロシアへの制裁が強化されたので周辺諸国はロシア産エネルギー(天然ガス)からの脱却を進めています。

これにより再生可能エネルギーへのシフトが加速しカーボンニュートラルの推進にはプラスの効果がでています。

一方で天然ガスの供給が減ったため石炭などの使用を増やさざるを得ない状況になっておりますので、天然ガスよりも温室効果ガスの排出量が増え、一時的にはカーボンニュートラルの進行を遅らせることになっています。

これから先はエネルギー安全保障の観点から自国で完結できる、再生可能エネルギーの拡大がますます重要になってきます。

それには太陽光、風力発電のコスト低減を図り再生可能エネルギーへの移行を加速させ、そのエネルギーを使って製造されたCO2を排出しないグリーン水素などのエネルギーを活用する必要があります。

今後も国際紛争や戦争が続く限りエネルギー市場の安定性を欠くと共に、カーボンニュートラルの進行速度にも大きな影響を及ぼしてしまいますので、国際情勢に注視しつつ速やかに持続可能なエネルギーシステムの構築が必要かと思います。

ブルーカーボンとは

(2009年の国連環境計画の報告書で定義された「ブルーカーボン」「グリーンカーボン」について)

ブルーカーボンとは海洋や沿岸の生態系が大気中のCO2を光合成によって吸収し、それを植物体や土壌に蓄積することをいいます。

具体的には鹿児島より南に自生するマングローブやその土壌、日本沿岸域の藻場に生えているワカメやコンブの根などに蓄積されて保持することをいいます。これと同じ原理で陸上の森林や草原などの生態系の光合成で木々の根やその土壌にCO2を蓄えることをグリーンカーボンといいます。

木々が成長すると共に蓄えられる量は増加しますが、宅地造成などの開発が行われ森林が伐採されてしまいますと、今まで蓄えたCO2が直ちに大気中に放出されてしまいます。

これでは長期的な蓄積が望ましいことからすると少し役不足に思えます。その点ブルーカーボンは先に述べたワカメやコンブ、枯れた海草などが海底に堆積し数百年の単位で長期間貯めこまれますので安定性が高いと言えます。

ただ懸念される事もありまして、ブルーカーボンに有効であるマングローブの伐採や、沿岸域の埋め立てや開発が続いており、このまま進んでいくと蓄積されたCO2がまた大気中に戻ってしまいます。

日本は周囲を海に囲まれており、ブルーカーボンを推進していく上で地理的条件が整っています。この恵まれた環境を活かし沿岸域の保全育成に努め、CO2の蓄積能力を向上させることが日本の役割のように思います。

麻繊維について

歴史ある麻繊維について調べてみました。少し歴史を紐解いてみますと紀元前8000年頃には、文明発祥の地とされているチグリス川・ユーフラテス川流域にリネンのもとになる亜麻が生えていたことが確認されています。

紀元前5000年頃には古代エジプトでリネン(亜麻アマ)が織られていた痕跡があり、ミイラを巻く布や衣服、寝具として使われていたようです。中世の頃のヨーロッパでも古代同様に重要な繊維素材の位置付けで耐久性や吸湿性が高いため、同じく衣服や寝具として使われました。

日本における麻の歴史は、縄文時代の鳥浜貝塚遺跡から出土した大麻の縄が最古の使用例とされております。その後の飛鳥時代では租庸調(ソヨウチョウ)の諸国の産物を納める「調」の対象となり国の財源として重要な扱いになりましたし、東大寺の正倉院宝物にも大麻(タイマ)や苧麻(チョマ)を用いた衣装などの品物が収められたりしています。

江戸時代の徳川幕府では武士の礼服である裃が麻製を使用しておりましたので、その生産量は相当なものだったのではないかと思います。

20世紀になると麻よりも安価で扱いやすい綿や化学繊維が普及した影響で、衣服としての麻繊維の需要は減少してしまいましたが、産業用のロープや穀物を入れる袋としては利用され続けました。これは麻の特徴である耐久性と強度があるので重要視されたのではないかと思います。

ヨーロッパでは100年以上も使い続けられているリネン製品もあるようです。麻の一番有益な特徴は少ない水で育ち、農薬や肥料をほとんど必要としない上に、成長する過程で二酸化炭素を吸収してくれる優れた繊維だということです。

また麻は天然繊維のため生分解性がありますので自然に還すことができます。麻繊維は地球環境に対してやさしい素材と言えますし、今後さらに利用が広がることを期待したいと思います。

太陽光発電について

再生可能エネルギーとして急速に普及している太陽光発電。

化石燃料を使用した発電方式により二酸化炭素の排出量を大幅に軽減できますので、クリーンなエネルギーとして温暖化対策に貢献しておりますが、普及に伴い環境への影響も懸念されております。

まずは、発電に不可欠な太陽光パネル。これを製造するにはシリコンやプラスチック、金属などが必要で、これらの材料の生産過程では大量のエネルギーであったり二酸化炭素を排出してしまいます。

次に、太陽光発電を設置する場所の問題があります。大規模な施設は広大な土地が必要となりますので、森林や農業地を開拓し設置する場合は生態系への影響が懸念されます。特に森林を伐採して設置するケースは土砂災害などが起こる可能性があり、十分な対策が必要です。

また、太陽光パネルの寿命に伴う廃棄も大きな問題としてあります。パネルの寿命は約25~30年とされており、パネルを廃棄する際にはリサイクルが必要ですが、このリサイクル技術がまだ確立されたいないため、適切に処理されないと土壌や水資源まわりの環境に悪影響を及ぼしてしまいます。

さらには廃棄する処分場も逼迫し、想定されていた処分場の寿命が早まると予想されております。

このようにパネル製造時には大量のエネルギーを使ったり二酸化炭素を排出したりしますが、その後の太陽光発電を運用している間は二酸化炭素を排出しませんので、クリーンなエネルギーを供給し地球温暖化の抑制に大きく貢献します。このことから製造工程や廃棄工程のリサイクル技術の向上などシステムの構築が急がれます。

日本最古の塗料 漆

漆は漆の木に傷をつけて採りだした樹液のことで、縄文時代の遺跡から漆を塗った品物が発見されるほど長い歴史がある天然の素材です。漆は乾燥した後は非常に硬くなり湿気や酸にも強く、そのような特性からか国宝である平泉の中尊寺金色堂や法隆寺の玉虫厨子にも使われております。漆の元になる木は樹齢10~20年もので、その1本の木から採取される漆は200gほどと僅かな量です。

採取の仕方は、現在主流になっている生育した木を1年で採り切る方法と、木を枯らさないように養生しながら毎年採る江戸時代までは主流だった方法があります。今主流の方法ですと採り尽くし役目を終えた木は伐採してしまいますので、毎年絶えず新たらしい苗木を植え続ける必要があります。

国産漆は昭和50年代の頃には年間6tを超える生産量があったのですが、年々減り続け1tほどの生産量まで落ち込んだ時期もありました。現在では約2tほどの生産量まで回復はしたのですが、これは文化庁が公表している国宝や重要文化財などの修復に必要とされている、国産漆使用量の年間約2.2tに僅かながら及ばない生産量です。

ただ、これでは伝統文化である蒔絵やその他の工芸品、無形文化遺産の和食に必要不可欠な漆器などは賄えず、大部分を中国産漆を活用しながら日本の伝統文化を守っている状態です。他の産業同様に国産漆の生産地で起きている後継者、従事者不足が大きな要因のひとつだと思います。

これは直ちに解決できる課題ではありませんが、何とか解決策を模索し縄文時代から受け継がれてきた、歴史ある素材を絶やすことなくこの先も守っていく必要があると思います。

アスファルト舗装道路

アスファルトの歴史は古く、紀元前3000年頃のエジプトではミイラを保存するために防腐剤としてアスファルトを塗布したり、レンガなど建築材の接着剤や防水材として使用していたようです。また日本でも秋田県の豊川地域で天然のアスファルトが産出し、同じように防水材などの材料として使用したようです。道路の舗装として最初にアスファルトを使用したのは明治11年の神田昌平橋で施工された橋の道路で、秋田産の天然のアスファルトを使った舗装道路でした。

アスファルト舗装道路の特徴は、コンクリートで作られた道路よりもソフトで走行性が良いので、騒音が少ないとされています。ただ石油が原料のため耐熱性が良くないため高温になりやすく、重量がある大型トラックなどが頻繁に走る道路は轍が出来てしまい、補修作業がどうしても必要となってしまいます。その点、米国では重量のある大型トレーラーが走っても大丈夫なようにアスファルトよりも耐久性があり強度があるので長期間使用できるコンクリート舗装道路が主流のようです。

日本でもトンネル内など頻繁に補修工事を行えない箇所はコンクリート道路が多く利用されているようです。 一方、道路を掘り起こし水道管などのメンテナンスを行うにはコンクリート道路は不向きで、保守点検が容易に行えるアスファルト道路は便利だと思います。国土の狭い日本では2つの舗装道路のそれぞれのメリットを活かしつつ、上手く利用していくのがよいのではと思いました。

アルミニウムについて

アルミニウムは採掘したボーキサイトという鉱石を精錬し取り出されます。大規模な生産は20世紀の初めに始まり、その後1950年代~70年代にかけて飛躍的に生産量が増えました。

それは特性の一つである軽量性を活かして航空機や自動車などでの需要が増えたためで、80年代には年間生産量が1000万tを超えるまでに成長しました。現在の生産量は約6400万tとされており、最大の生産量を誇るのは中国で、その生産量は約半分を占め、ロシア、インド、アメリカなどがそれに続きます。

この生産量の増加は電子機器類や自動車産業などの需要増加がその背景にあります。特に自動車業界では燃費規制の数値の厳格化が進み、軽量化が重要な課題にあげられているためアルミニウムの使用が増えているようです。

しかし、アルミニウムの製造には膨大なエネルギーで必要です。ボーキサイト鉱石から新たにアルミニウムを1t製造しようとすると約15,000kwhもの電力が必要で、これは家庭の消費量で換算すると約2年半にも相当する膨大なエネルギーとなってしまいます。

これに対して新たに生産するのではなく使用済みのアルミニウム製品を再溶解しリサイクルした場合、先の膨大な電力の約5~10%の少ないエネルギーで製造が出来ますので大幅な節約になります。また少ないエネルギーで生産できることで二酸化炭素やその他の温室効果ガスの排出を抑制させ地球環境への影響も軽減できます。

鉄と同様にアルミニウムも品質を落とすことなく無限にリサイクルが可能なため限りある天然資源のボーキサイト鉱石の枯渇を防ぐことができます。これは今後の資源保全の観点からも持続可能な素材としてアルミニウムはとても重要な位置にいるのではないでしょうか。

バイオマス発電について

終わりがみえないロシアによるウクライナ侵攻。このことで世界各国が経済制裁をロシアに対して行った結果、それまで多くのエネルギー資源をロシアに頼っていたため火力発電所で使用する燃料価格が高騰し、われわれ一般家庭でも電気代が上がり大きな負担がのしかかっています。

そこで化石燃料ではなく生物資源を燃料に使用し環境への負担が少なく、何よりもエネルギーをその地域で生み出し地元で使用する、食べ物のような地産地消を可能にするバイオマス発電について調べてみました。

バイオマス発電は太陽光発電や風力発電と違い天候に左右されず安定してエネルギーを供給することが可能であり、発電のため燃焼させても植物が成長過程で吸収した二酸化炭素を放出する、カーボンニュートラルな方法のため地球温暖化の抑制に有効です。

また、地域内でのエネルギー生産が基本になりますので、地域経済が活性化し新たな雇用の創出が可能となります。発電で使用する生物資源の多くは、本来は捨てられる廃棄物だったものを有効利用できる将来性ある発電方式にように思います。

ただし課題もあります。現在のバイオマス発電は他の発電方式と比較してコストが高く、発電効率が低いのが実情です。また燃料の基になるバイオマス資源にも限りがあります。行き過ぎた資源確保は森林破壊や生態系への影響も懸念されます。そのため地域から出される生物資源を収集するシステム構築が必要と言えます。

資源元の一次産業である林業や農業などが衰退してしまうと持続的に資源調達ができなくなってしまいます。バイオマス発電はこれからの地球環境にメリットある再生可能エネルギーではありますが、先に述べたように発電効率を向上させる技術開発の研究、コスト削減など解決すべき課題もあります。

そして何よりもこの発電には一次産業が必要不可欠な位置にあり、これを現状維持もしくは発展させていく仕組み作りこそ重要だと思われます。

世界で一番早く成長する植物「竹」

世界で一番早く成長する植物としてギネス登録されている「竹」について調べてみました。一日で1m近く成長するほど生育が早く、竹を切ったあとも再び生えてくる驚くべき成長力があります。

竹の用途は広く、少し時期は過ぎましたが食品としてタケノコ。素材としては丈夫で軽いためカゴや箸などの生活用品、デザイン性を求めた茶道具や笛などの工芸品、最近では今まで主にプラスチックで作られていたモノの代替品として、竹製のスプーンやストローなどエコ素材として竹が使用されるようになってきました。また竹を高温で炭化させた竹炭は、多孔質な特性をもっているため臭いを吸着し消臭効果を発揮し空気清浄の役割を果たすため、冷蔵庫などで活躍しています。

竹の皮には抗菌、鮮度保持する力があるため、おむすびを包んで持ち運ぶ素材として昔から活用されていました。竹は強度もありますし耐久性も優れているため建築資材として活用が可能で、実際にコンクリートの骨組みとして鉄の替わりに使っていた時期(明治~昭和初期)もあったようです。

このように竹は多岐にわたって活用方法がある優れた植物だと言えると思います。

問題点があるとするならば、担い手がいなくなり放置された竹林が年々増加していることでしょうか。

竹は根の張り方が浅く横に広がるためか、大雨が降ると土を支えきれず竹林ごと地滑りを起こしてしまう可能性があり、放置された竹林が増えてしまうと大きな災害に繋がってしまいます。そのような事態にならないよう自治体などから出る補助金を活用し、貴重な資源である竹林を守っていく必要があると思いました。

鉄について

わたしたちの身の回りには鉄でできているものが沢山あり、プラスチックと同様に身近な暮らしに役立っています。

今回はこの鉄について少し調べてみました。

鉄の歴史は古く日本で本格的に製鉄が始まったのは古墳時代からです。その製法は粘土で筒形の炉を作り、中に炭を入れ炉内部の温度を1200度以上になるまで燃やし、砂鉄を少しずつ炉上部より加えて炉底部に鉄の塊が出来、その塊を加工して歴史の授業で習った農具や鉄剣などに使用されていたようです。

それから時代を経て現代の製鉄方法はというと高炉・転炉・電気炉の3つの方法があります。まずは高炉ですが鉄鉱石から銑鉄を取り出す役割です。鉄鉱石は鉄の含有率約60%ほどで、これとコークス(石炭)を交互に炉へと入れ銑鉄をつくります。次にその銑鉄を転炉で精錬しますが、高炉で製鉄された銑鉄には炭素が含まれていますので、それらの不純物を除き鋼にします。

最後の電気炉は文字通り電気を使って廃車や解体したビルなどの鉄スクラップを原料とし、役目を終えた鉄を再利用する役割です。因みに鉄は何度でも再生ができる優れた金属です。それぞれメリット・デメリットがありまして、自動車業界などが必要としている高品質な鋼材は、不純物が多い鉄スクラップを原料としている電気炉では生産することが難しいですが、その点高炉は鉄鉱石を使用しておりますので、高品質な鋼材を開発することが可能であったと思われます。

ただ設備が大掛かりなため二酸化炭素の排出量が多いことと、天然資源の鉄鉱石と石炭を得るには山や自然を削る必要があり地球環境には好ましくない面もあります。実用化はまだ先になるでしょうがコークスを使用しない水素で還元し鉄を作る開発も進んでいるようです。

一方電気炉の方法ですと原料が鉄スクラップですから資源を有効活用できるとともに、石炭などの資源も使用することもありませんので省資源ですし、二酸化炭素の排出量も抑制できます。

いま日本にはこの鉄スクラップが都市鉱山と言えるほど蓄積されているようで、その量は14億tを超えておりまして、2023年の鉄生産量が8700万tほどですから15年以上の蓄積量になります。二酸化炭素の排出量の問題もありますから電気炉とこの都市鉱山を上手に活用することで、世界全体が目指している循環型社会の一翼を担えるのではないでしょうか。

水道について

私たちが普段暮らしていく中で「水」はなくてはならない重要な位置を占めています。水道の蛇口を回すと水が出てくる上に、51項目の水質基準を満たしておりますので安心して飲料用として飲めます。

海外では上下水道が整備されていない国もありますので、そういった国々と比較すると水道水を飲めること自体が素晴らしいのですが、これが将来脅かされて当たり前でなくなるかもしれない事を知り、水道について調べてみました。

全国で水道を利用している人は総人口の98.1%にあたり、これだけの人達に水を供給している水道管の総延長は739,000km(令和2)ありますので、月までの距離が約38万㎞ですからもう一寸で往復出来そうなぐらい、膨大な量の水道管が地中に埋まっています。

この水道事業は原則として市町村である自治体が経営しており、人口5000人以上が上水道事業者、それ以下は簡易水道事業者の経営になります。この水道事業も他の業界同様に出生数の低下で起こっている人口減少の影響を受け、利用する人々が年々減り続けています。

さらには水は大切な天然資源ですから節水の呼びかけの結果、2000年の使用量をピークに年々下がり続けている状態で、これは売上が減っていることを意味します。

最近ニュースなどで水道管が破裂して道路が冠水している映像を目にしますが、これは水道管が法定耐用年数の40年を超えて使用され続けたことが原因だと思われます。

寿命を迎えた水道管を新しく更新することが出来れば、このような事態は防げたかもしれません。

しかし、年々売上が(利用者)減少していっている状態では十分にメンテナンスに掛けられる費用が捻出できない上に、最近の材料資材の高騰や人員不足の影響もあるのか老朽化していくスピードに、更新が追いついていないのが現状です。

このままでは比較的安価にいつでも水が使える生活から、非常に高価な水、使用できる時間が設けられるなど、今までの生活からは想像できないことが近い将来おこるように思えました。

窓やアルミサッシの断熱性能

最近、外気温と室温の差が激しいのか窓やフレームのアルミサッシが結露で、家の中で雨が降った状態になっていることが多く、特にアルミサッシの部分は氷水のような結露になっています。

そこで一般的な窓やアルミサッシの断熱性能はどうなっているのか気になり調べてみました。元々はサッシの枠は木製が主流でしたが、昭和30年代から腐食や錆に強く安価とのことで、急速にアルミ製が普及し始め50年代には新築住宅の大部分がアルミ製のサッシになり、今現在も多くの家で使用されています。

これは世界の住宅事情からするとアルミサッシを使用することは一般的でなく、樹脂サッシが主流のようです。窓の断熱性能を表す指標として熱貫流率というものがありまして、数字が大きいほど断熱性が低く寒い、数字が小さいほど快適に過ごせるといった指標です。

この指標の海外の数字を見てみるとドイツ全土で1.3最低基準、アメリカ北部で1.7最低基準、その一方日本は北海道で2.33、関東より南で4.56といった数字で海外と2~3倍の開きがあり、住環境における窓に対しての重要度の違いがあるように思えます。

海外では省エネにおいて窓の重要性を認識しており、樹脂サッシの普及率が高くドイツ、アメリカ共に60%を超えていますが、日本ではまだ20%程度と低い数字です。

樹脂サッシは価格が高い、重いなどのデメリットが少なからずあるようですが、それでも快適に過ごせる生活の方が重要であるとの意識の差でしょうか。また、最初に結露について書きましたが、欧州では結露が生じることでカビやダニが発生し人体に健康被害をもたらしますし、住宅にとっても木を腐らせるなど悪影響を及ぼし住宅寿命を、縮めてしまう誤った設計との考えがあるようで結露はおきてはならないもののようです。

日本は建築技術においては先進国といった評価を得られているでしょうが、住宅設計の考え方については他の国に後れをとっているように感じ、これからはもっと多くの住み心地のよい住宅の設計・建築が進めばと思いました。

渡れない橋

世の中に様々な情報がある中で最近気になったことが「渡れない橋」その内容について調べてみました。

渡れない橋とは、戦前につくられ年数が経っている橋や、1960年代以降の高度経済成長期に人々の暮らしが豊かになるにしたがい生活を便利にするため、大量に短期間で整備された橋で、その一部が老朽化が進み人や車が利用するには危険になったため通行止めになってしまった橋のことのようです。

橋脚部分や床板などの土台がコンクリート製で作られている場合、コンクリートの建造物には通常内部に鉄筋が入っていますので、その鉄筋が腐食して劣化が進んでしまうためにその耐久性はおおよそ50~100年といわれております。確かにそうなると海沿いなどにある橋や年月が経過した橋は、もうすでに補強などのメンテナンスを施さないと使用に耐えられない状態、もしくは架け替えが必要になっている可能性があります。

元々コンクリートはセメント・水・砂・砂利が基本で作られています。その歴史は古く紀元前7000年頃のイスラエルにあるイフタフ遺跡とのことですから9000年の歴史があります。

建造物として形が残っているものでは、パンテオン神殿やコロッセオなどがあり、これらはローマン・コンクリートという古代ローマ人が開発したコンクリートで作られており、その耐久年数には驚かせられます。なぜこれほど長い年月耐えられるかというと、ナポリにあるヴェスヴィオ火山の火山灰を混ぜることで耐久性を向上させていたようです。

現代のコンクリートで作られた建造物が鉄筋の腐食があるとはいえ100年ほどの耐久性に対して、古代の建造物が今も観光名所として活躍していますので、100年といった期間が短いわけではありませんが、どうしても比較してしまいます。

ただ原材料が自然にある石や砂などですから資源として限りがあります。

仮に技術革新などが進み耐久年数を延ばすことが出来れば、貴重な資源の延命にも繋がりますし、何よりも生活の一部である橋が不自由なく渡れるようになればと思いました。

ガラス瓶の再利用 ガラス製人口砂

ガラス瓶は新たなガラス瓶に再利用されるだけでなく、他の用途として活躍している事例をご紹介したいと思います。

ガラスを細かく砕き微粒の人工砂として生まれ変わっています。これは、ガラスの素材自体に吸水性がないので水はけが良いため乾燥しやすく、さらに砂のように栄養分がない為、植物が育ちにくいといった性質があります。この性質を利用し広大なグラウンドなどに人工砂を敷くことで、通常は山砂などを使用し草が生えてきて草取り作業が発生してしまいますが、この微粒のガラス製人工砂はその負担が軽減されますので、防草効果が大きいといえると思います。

このようにガラス製人工砂を使用する最大の利点は、やはり活躍し終わったガラスの再利用にあると思います。

山砂を採るためには山の木を切り倒す必要がありますので、当然の事ですが自然環境には良くはありません。その点ガラスは木を切ることなく人工砂を生み出せます。日本は元々、狭い国土で資源が少ない国ですから、廃棄物として埋め立てるようなもったいない事をせず、原料として活用することを考える必要があると思います。

何度でもリサイクルできる優秀なガラス瓶

普段お店などでよく目にするガラス瓶。

このガラス瓶が何度でもリサイクルすることができる優秀な素材だと知り少しだけ調べてみました。その歴史は明治初期ごろ海外からワインなどが輸入されるようになりガラス瓶が日本に持ち込まれました。

元々ガラス瓶は中身の味や臭いなどが移らないため、瓶を洗浄することで何度も繰り返し使用できるということで、その使い終わった瓶を買い取り再利用する業者が現れ、現在もある牛乳瓶やビール瓶のようなリターナブル瓶として利用され世の中に普及していきました。その後国内での生産が始まり、馴染みのあるビール瓶やラムネ瓶が生まれました。

その製造方法は原料の珪砂と石灰とソーダ灰、空き瓶を砕いたカレットを混ぜ高温で溶かし金型に流し込み成形されます。ガラス瓶は材料が天然素材で出来ているため安心して使用することが出来て環境にもやさしいのですが、見た目同様重量が紙製やプラスチックの容器よりもあるため、輸送するのが大変なので瓶の軽量化を目指しています。

軽くすることで使用する材料を減らすことができ、さらには生産する時の燃料費用も抑えることもできます。

また、このガラス瓶の一番の利点は、何度でもリサイクルができる点です。材料の一つであるカレットは、回収したガラス瓶を細かく砕いたものですので、珪砂などの原料のみを溶かすほど炉の温度を上げる必要がないため、二酸化炭素の排出量も抑えることができますし、何よりもガラス瓶の原料の天然資源を節約することができます。

「ガラスびんリサイクル促進協議会」の資料によると、2018年以降はガラス瓶の生産量よりカレットの出荷量の方が多く、2021年には約100万tが再度市場に戻されています。これだけの量が再利用されているとなると、早い段階でリサイクルするシステムを構築する必要があると思います。 今現在、埋め立て処理されてしまっているガラス瓶や、回収しきれていないガラス瓶を有効活用したほうが、地球環境にもやさしいですし、何よりも大切な資源が無駄にならないと思います。

農業を取り巻く環境

この夏、日本のあちらこちらで発生した水害で収穫量が減っている影響でしょうか、最近スーパーで目にする野菜の価格が以前よりも高くなっているように思います。そこで農業を取り巻く環境について少しだけ調べてみました。農業も他の業界と同じように従事者の高齢化・減少・後継者不足といった問題を抱え、今後の農業が心配されているようです。これらを解決し農業を活性化させる方法の一つとして、農業(agriculture)とドローンやAI、IoT、ロボットなどの技術(technology)を組み合わせたアグリテック(AgriTech)があります。これまで人が機械を使って農薬を散布していたものを、替わりにドローンを使うことで上空から散布することが出来て作業の効率を上げられます。

ロボットは種まきから除草や収穫・運搬など多くの場面で用いることが出来、労働時間の短縮と身体への負担軽減が可能になります。これまで熟練者の経験やノウハウに頼っていた部分を、データ化し分かりやすくしたことで、新規に参入しやすい環境作りを行った結果、マイナスイメージが徐々に払拭されつつあるのか、市場規模も年々拡大しており2030年には1000億を超えるほど注目をされています。

このように注目される理由の一つとして、国内食料自給率が37%(2020年)と低いことが挙げられます。この不足分は海外からの輸入で補っており、今起きている戦争などといった不測の事態が起こると安定して食料を確保できる保証がないのが実情です。これを踏まえ政府は2030年までに食料自給率を45%まで引き上げようと目標を定めています。その目標に向かうにあたりアグリテックの導入は有効な手段です。

また、海外でも盛んに導入が進んでおります。砂漠地帯など自然には農作物が育ちにくい場所であっても、一定の水を効率的に畑に撒くことができる灌漑設備を導入することで、継続的に食料が得られるようになったり、海水を太陽光の力を借りて蒸留させ水を確保し乾いた土地で農作物を作ったりと、このように厳しい気候条件での食料の確保は、世界が直面している食料不足の問題も進展するのではないでしょうか。

アグリテックを活用する農家や、新規で参入する事業者が増えているようで、今後の国内農業に明るい兆しが見えるように思います。

電気自動車

街中でよく見かける電気自動車は、走行中に二酸化炭素を排出しないため環境にやさしい乗り物として、近年その台数を大きく伸ばしています。今後もさらに電気自動車は増え続けるでしょう。

電気自動車の歴史は意外に古く発明されたのは1830年、最盛期は1880~1920年頃で、騒音が少なく、排気ガスも出ないため女性に人気があったようで、アメリカでは38,000台ほどの電気自動車が走っていたそうです。

発明王エジソンも自身で開発したニッケル・アルカリ蓄電池を搭載した電気自動車を製造したそうで、1回の充電で160㎞も走行出来るとても100年以上前とは思えない性能でしたが、どうしても移動距離が長くなるアメリカ大陸では航続距離の短さ、電力網の整備が改善出来なかったことで、徐々にガソリン車へと移行していったようです。

現代の電気自動車は搭載されているバッテリーから電気がモーターに流れ走行します。

バッテリーの材料は天然資源のリチウムとコバルトで、どちらも限りがある上にバッテリーは10年ほど使用すると蓄電する容量が減るため交換が必要となります。

2022年に世界で生産された台数は1,000万台を超えたようですし、今後も高性能で航続距離が長い電気自動車が次々に発売される事が予想されます。交換のためのバッテリーと新車に搭載するバッテリー両方を、限りある資源で賄うには無理があるように思えます。

ただし使用されたバッテリーを分解してコバルト、リチウムを取り出しリサイクル方法は、まだコストの課題があるため、故障した箇所を交換・修理するリユースする方法が今のところ現実的かと思われます。近い将来、蓄電容量が低下したバッテリー自体を何らかの方法で再生することができれば、急速に拡大している電気自動車市場に貢献するのではと思われます。

新雪からマイクロプラスチックが検出

北海道の広い範囲で新雪からマイクロプラスチックが検出されたとの記事をみました。

調査結果によると大気中に浮遊していたものが、雪に混ざって降り積もったのではとの事です。

これまでは主に波や砂でもまれたり、紫外線に晒されて細かくなったプラスチックが、海洋を漂ったり砂浜に打ち上げられたものが、マイクロプラスチックとの認識でしたので、大気中を浮遊している事に驚きました。そこで他にはどのような所でマイクロプラスチックが確認されているのか調べてみました。

身近なところでは、普段食している人参、レタス、りんごなどをイタリアのカターニア大学のチームが調査したところ相当量のマイクロプラスチックが検出されたとの事です。なぜか野菜よりも果物のほうがより多くのマイクロプラスチックが見つかったようで、これは果物の方が根を深く広く張っているからではないかと推測されています。人間が食してマイクロプラスチックが体内に留まることで、どのような影響がでるかは明確には解明されておりませんが、仮に臓器などに入ってしまうと良い結果が得られるは思えません。

次になかなか想像し難いところでは未知の世界マリアナ海溝で、プラスチック袋の破片が20年以上前に発見されている事です。海面を漂っていた袋が紫外線で劣化し細かくなり、徐々に沈んでいき最終的に海溝底に辿りついてしまうようで、これは80年代から記録として残されているようで、プラスチックの汚染がここ最近起こった問題ではないことがわかります。

決して行くことが出来ない海の底に、我々人間が便利に生活するための道具が沈んでいることに違和感があります。

今後プラスチックを使わないとは難しいので、まずは必要最小限に留めこれ以上の悪化を防ぐことが必要かと思います。

マイクロプラスチックビーズ

環境問題が身近となりレジ袋が有料化されたこともあって、プラスチックごみ削減のためバッグを持ち歩くようになりました。

そんな中プラスチックが意外なものに原料として使われている事を知りました。その意外なものとはファンデーションや口紅などの化粧品です。使用されているのはマイクロプラスチックビーズといわれる細かい粒子で、主にポリエチレン、ポリプロピレン、ナイロン、シリコンなどで作られています。

使用している理由としては化粧品の伸びや滑りをよくする効果、明るく見せる、紫外線を攪乱するなどといった効果があるからです。

もしこれらを使用していない化粧品では塗りムラが生じ、紫外線を防ぐことができない等、化粧品本来の機能が損なわれてしまうことになります。

化粧を洗い流すたびに洗面台から排水溝、川を通して海へとマイクロプラスチックビーズが流れてしまいます。

こういった事からフランスやオランダなどでは、マイクロプラスチックを含む化粧品の販売は禁止されていますが、日本ではこれらを規制する法律はなく、大手化粧品メーカーを中心とした自主規制のみで実際のところはまだマイクロプラスチックビーズが含まれた化粧品が売られているのが現状です。

このように化粧品に含まれているマイクロプラスチックが、現在の環境問題に対しての優先順位が低いのか規制が掛からないこと自体が問題だと思います。

この先の環境への影響を考えますとこのままの状態を続けられないので、何等かの策が必要と思われます。

もみ殻

下の画像の「もみ殻」にも見えるモノについてご紹介したいとお思います。

これは稲作農業に使われている肥料の一部だったプラスチックです。おそらく農業に従事されている方でも肥料にプラスチックが使われている事をご存じなのは少ないかと思います。

肥料に対してプラスチックの関わり方は、肥料の表面を薄いプラスチックの容器で覆う素材として使われています。田んぼに蒔き水分が浸透したら中から肥料が溶け出しその効果を発揮します。

この容器の役目をしている薄いプラスチックは、紫外線いわゆる日光があたることで分解される仕組みですが、その多くは分解途中で田んぼから水路を経て川、海へと流れていきマイクロプラスチック化して汚染してしまうのです。

一度流出してしまうと、そのもの自体が小さい為、回収することは非常に困難を極めます。

この肥料が使われ始めた1970年代で、それ以前は通常の稲作で数回は肥料の入った重たい容器を背負い田んぼに蒔いていました。

ただこの肥料が開発されると、一回蒔くだけで安定した生産性、夏の暑い時期などの負担軽減や働き手不足の解消なども手伝って、全国に普及し現在のところ6割ほどの農家がこの肥料を使用しているとの事です。ただこのまま使い続けるとさらに汚染度が増してしまう為、最近ではこのプラスチックで覆われた肥料ではなく、肥料自体が徐々に溶け出しその効果を発揮するような研究も進んでいるとのことです。

最初この記事を目にした時は、稲作の肥料にもプラスチックが使われていることに驚いたのと、あまりに使い勝手の良いプラスチックの様々な分野への拡がりに、代替素材や技術開発を急ぐ必要があるのではと感じました。

ポップコーン

映画観賞の必需品「ポップコーン」。

その原材料を用いて作る発泡スチロールの代替素材についてご紹介したいと思います。開発したのはドイツのゲオルク・アウグスト大学ゲッティンゲンのカラジポアー教授です。私たちの身近にある発泡スチロールは、軽くて丈夫な素材のため、冷蔵冷凍された食材などを運搬保存するのに非常に使い勝手が良い反面、万一海や川に流れ出すと自然に分解されないため、海洋ゴミとなってしまうマイナス要素もある材料です。

その点、教授が開発した代替素材の原材料はトウモロコシの為、生分解もしますしリサイクルも出来ます。その製造手順は、まずトウモロコシを顆粒状に粉砕し、加圧した蒸気でポップコーンを作り、そこへ植物タンパク質由来の結合剤を混ぜて型に流し込み成形、一定時間置き固まれば代替素材の完成です。教授によると、この素材は従来の発泡スチロールと比較して、熱を吸収しやすく燃えにくい特性があるとの事です。

また運搬保存や梱包としての役目が終われば、先に述べたように元がトウモロコシだった為、家畜のエサとして再利用するこもできますし、細かく砕いてバイオガスを作る原料にも利用できます。

現在は生産性やコストなどが重視され重宝されている様々なプラスチック。今後も今回ご紹介した素材のような環境に配慮された材料がより多く開発され、少しでも環境にやさしい素材に代替していくのが望ましいと思いました。

ビニール製品の概況

弊社が会員になっております、東京ビニール商業協同組合でのセミナーで得ましたビニール製品の概況をお送り致します。今後の参考にして頂けますと幸いです。

・塩ビフィルム・シート

塩ビフィルム・シートは軟質塩ビの特長である透明性や印刷、風合いなどを活かし雑貨、建材から、農業用の養生シートなど幅広く使用されています。

2018年の出荷量は昨年に比べて、災害復旧・工事用・廃棄物関連などの影響により、ラミネートが大きく増加しています。透明・輸出用は横ばい、工業用と農業用は昨年より減少しています。

・ビニルレザー

ビニルレザーは、各種生地に塩ビシートを貼り合わせもので、用途しては車両用、家具用、鞄袋用、衣料用などがあります。2018年の出荷量は車両用レザーが前年比11%の増加、家具用は横ばい、衣料用は減少、全体の出荷量では6%増加しています。

・業務用ストレッチフィルム

ラップフィルムは1970年代より、冷蔵庫や電子レンジなどの普及に伴って急速に拡大し、今や不可欠な製品となりました。新鮮さや風味を保ち衛生的に提供できる特長を活かし、スーパーなどを中心に幅広く使用されています。

2018年の出荷量は前年比1%の微減でした。

・ビニル壁紙

ビニル壁紙は、機能性、意匠性、施工性、経済性に優れた素材として、新築マンション住宅の着工件数の伸びと共に出荷量を伸ばしてきました。しかし、近年は着工件数が伸び悩む中、新たに老朽化対策や設備更新などの需要が増え、2018年の出荷量は前年比1%増加し、3年連続で前年比の出荷量が増えています。

弊社が会員になっております、東京ビニール商業協同組合でのセミナーで得ました木材と樹脂の融合材料や建材での新規用途開拓を進めようしている模様です。

大麦の茎を活かしたストロー

麦わらを使ったストロー作りは明治時代後半1900年頃に岡山県で始まったとのことです。

元々この地方では麦わらを使用した紐の生産が盛んだったこともあり、ストローに適した麦わらが手に入りやすかったようです。

その作り方はストローとなる茎部分をきれいな形で残すため、すべて手作業で刈ります。泥汚れを除くため湯煎し天日干しで自然乾燥した後、カビなどの付着がないよう焙煎を行います。

作る工程は難しくありませんが、完成するまでに長い時間と労力が必要です。それが時代の流れと共にコストや生産性が重視され、徐々に便利で安価なプラスチックのストローへと置き換わっていきました。

ただその弊害は非常に大きく、プラスチック製のストローが川や海に誤って流れ出てしまった場合、驚くほど丈夫なプラスチックは完全に分解されることはありません。ウミガメの鼻にストローがささったり、分解途中では細分化しマイクロプラスチックとなり、そこに住む生き物たちに多大な影響を及ぼします。

その点においては、麦わらで作るストローは自然植物のため、長い時間掛からずに自然に戻す事ができます。今後は、手間暇が掛かってしまう麦わらストローのように、自然由来の素材を使った商品が拡がっていくのではと思います。

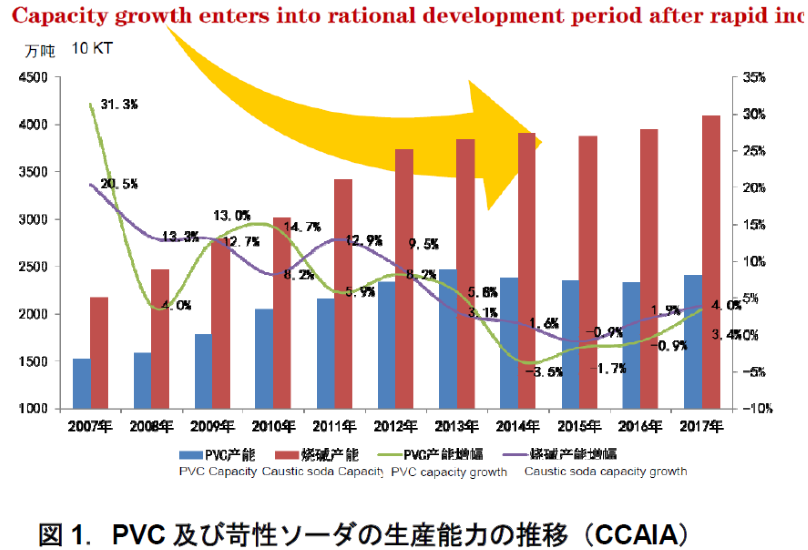

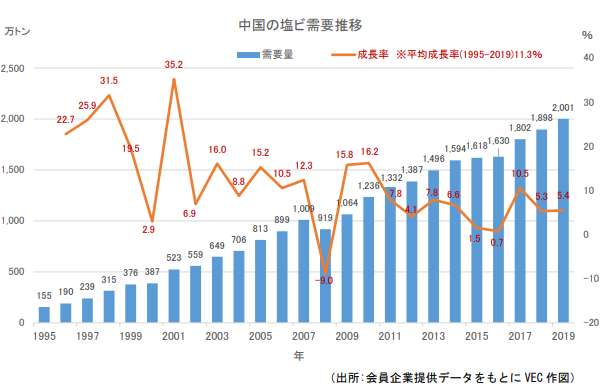

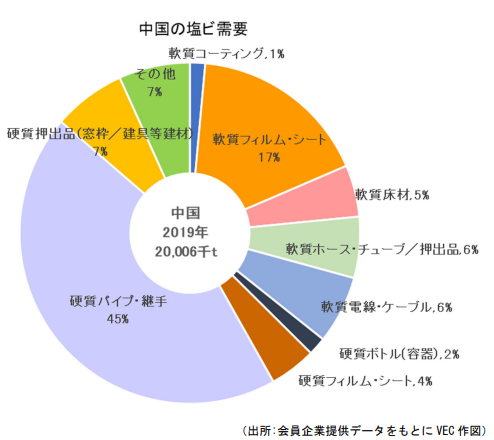

「中国の塩ビ事情」

弊社が会員になっております、東京ビニール商業協同組合でのセミナーで得ました「中国の塩ビ事情」をお送り致します。今後の参考にして頂けますと幸いです。

中国は、世界の塩ビ生産能力の42%(2,430万トン)を占めており、生産量1,790万トンと2位米国を1,000万トン以上離す立ち位置です。

中国の塩ビ樹脂需要は、管継手32%、窓枠など20.5%、フィルム11%、床材7.5%、電線・ケーブルなど6%、靴4%となっております。インフラで大きな役割を果たす管継手と電線・ケーブルはインドですと73%と5%、ASEANですと46%と10%、欧州は22%と7%、日本が33%と12%ですので、途上国よりも先進国に近い需要構成で、幅広い分野に広がっているのが特徴です。

中国では、塩ビモノマー生産の8割が石炭化学に由来し、内陸部の重要な産業を形成しています。近年は環境問題への対応能力の高い製造施設への集約化を進め、石炭化学由来の製法では必須となる触媒についても重金属回収の徹底と使用量の削減、及び、触媒転換により環境負荷低減に努めてます。

生産能力のピークは2013年でしたが稼働率が62%から2017年には74%に上がり、生産量も少しずつ増えてます。企業規模は、2010年は30万トン以下の事業者が43%だったのに対し、2018年は21%に減少する一方、100万トンを超える事業者は6から17と増加し、事業者の生産能力が22万トンから32万トンに増加してます。

経済成長がこれまでの高スピードから環境志向の安定型へ移行する中で、構造調整に取り組む姿勢を示し、生産能力過剰を抑える方針を出しました。またシェールガスにより、エチレンベースの塩ビモノマーが石炭化学由来のものに対して価格競争力が増すことへの危機感も危あります。樹脂については新たなグレードの展開を図ると共に、木材と樹脂の融合材料や建材での新規用途開拓を進めようしている模様です。

UBQ Materialsの取り組み(イスラエルの企業)

ごみの山からプラスチック原料を作り出している、イスラエルのUBQ Materialsという企業をご紹介したいと思います。リサイクルといえばプラスチックごみを細かく分類し選別されたモノで原料を作っていると思っていましたが、こちらの会社は埋め立てや焼却処理されるはずの紙ごみやプラ容器、生ごみを含んだ様々な廃棄物を使ってプラスチック製品の原料に生まれ変わらせています。

作業工程はまず大きなゴミ、次に金属を取り除き、残ったごみを細かく粉砕し、ガラスなどを除きます。

これは成形する際に金型にキズをつけないよにするためです。次に選別し粉砕された廃棄物を最大400℃の巨大な炉に入れ化学的な処理を施し細かい粉にするそうです。この粉をペレット状に加工しさまざまな製品に生まれ変わらせています。このプラスチック原料は6回はリサイクルすることが可能のようですが、リサイクルプラは通常1~2回ほどで劣化してしまいますので、その点においても優れていると思います。

今後も世界中のさまざまな廃棄物をテストし、タイプの異なるモノでも機能するように研究を続けるとのことです。このように廃棄ゴミを有効に活用する事業は、この先さらに需要が高まると思います。

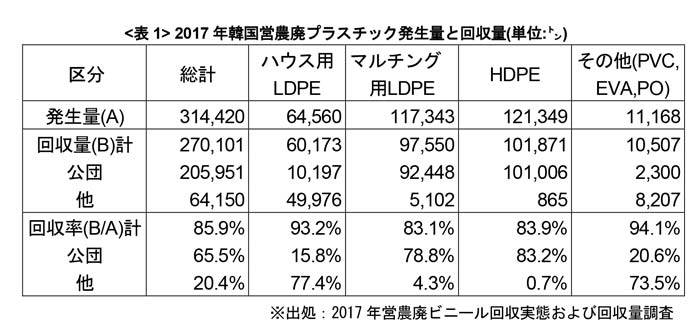

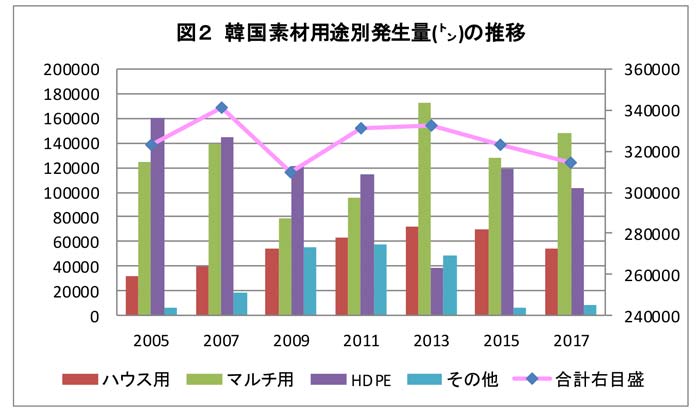

「韓国の農業廃プラを取り巻く事情」

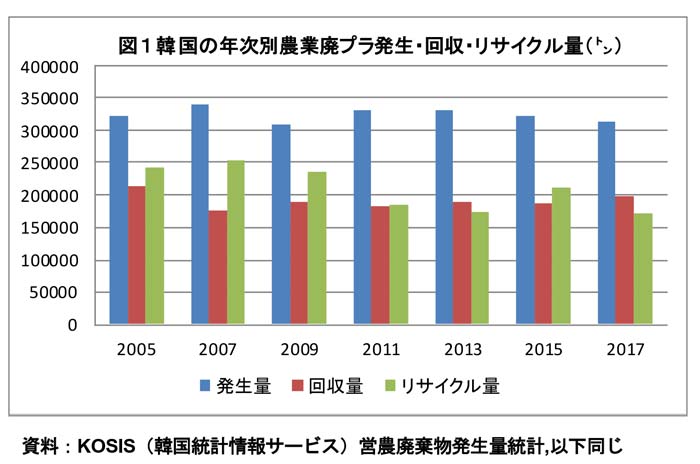

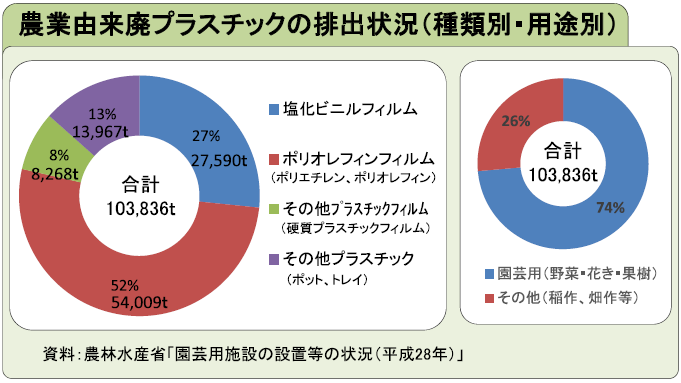

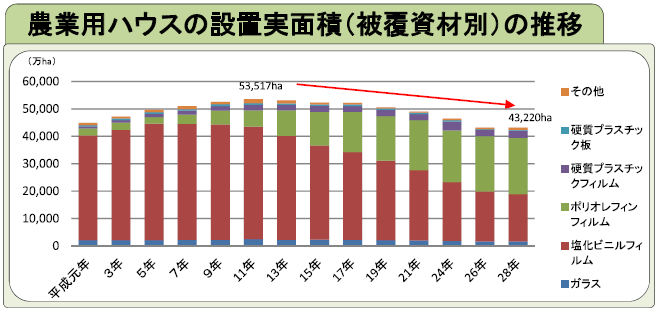

弊社が会員になっております、東京ビニール商業協同組合でのセミナーで得ました「韓国の農業廃プラを取り巻く事情」をお送り致します。今後の参考にして頂けますと幸いです。 農業用プラスチック素材を、多用する園芸農業などを発展させてきた日本と韓国。 日本の農業廃プラの適正処理を考える際、韓国の状況を見ておくことが必要と思います。 農業廃プラ適正処理に対して、日本より遅れて取り組みながら、短期間に回収処理体制を確立し、再生品開発にも積極的にとりくむなど、韓国の動向は東アジアの資源循環を考える際に重要な事だと思います。

表①は韓国の農業廃プラの発生量とその回収量です。発生量はマルチ、HDPEが多い事から日本の103,836t(2016)に対して、約3倍の314,420t。日本は施設園芸面積が53,169ha(2001)から43,220ha(2016)に19%減少したのに対し、韓国は52,189ha(2000)から57,354ha(2017)へと10%増加していることも影響しています。農業廃プラの回収は韓国環境公団、良質なハウス用LDPEやPO、PVCなどは民間業者が回収し再生処理しています。マテリアルリサイクルは日本の20%強に対し、65%前後の高比率になっています。

図①は2005年以降12年間の農業廃プラの発生量と回収量、リサイクル量の推移表です。

発生量は31~34万t。回収量は;18~21万t。リサイクル量は17~25万tでここ7年程減少傾向です。

図②は素材用途別発生量をグラフ化したものです。マルチ用の増加とPOなどその他の減少が特徴的です。

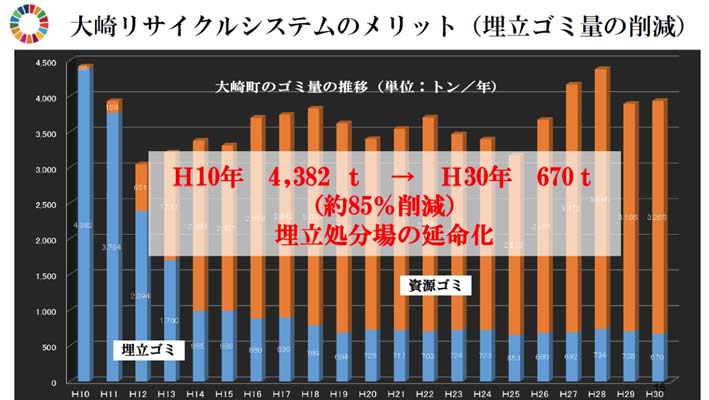

日本のごみ処理の現状について

私たちが暮らす日本のごみ処理の現状についてご紹介したいと思います。

現状日本の家庭から出されるゴミの量は年間3,000万t(20年度)、企業からもゴミは出されますので合計すると4,100万tを超える量になります。

これらをリサイクルできるゴミと出来ないゴミに分け、出来るごみは新たなモノへと、出来ないゴミは全国に1056ある焼却工場で燃やし体積を減らし、最終処分場で埋め立て処理されます。

国土の狭い日本はこの処分場を確保することが非常に難しく、このままのペースで埋め立て処理が進んでしまうと、約22年余りで今ある処分場のスペースがなくなってしまいます。

この処分場問題に資源ごみリサイクル率日本一を誇る(約83% 全国平均約20%)大崎町(鹿児島)が1998年から取り組みはじめました。

そのようになった経緯はそれ以前は町に焼却工場が無かったため、燃えるゴミも生ごみもすべて一袋に入れ、埋め立て処分場へ持ち込んでいました。

そのため予定していたよりも早く処分場が使用できなくなることが分かった為です。

初めはカン・ビン・ペットボトルの3品目、のちに茶色ビン・透明ビン・コピー用紙など細かく27品目に分別した結果、98年4382tあった処分量が2018年には670tに減少させることが出来ました。

これは町民の皆さんがゴミの問題は自分たちの問題と認識を改めたことで、今ある処分場の耐用年数が延びて2060年頃まで使用ができるようになりました。

国全体や都道府県でこの問題を考えてしまうと、スケールが大きい為に前に進みづらいですが、大崎町のような自治体レベルですと、住民の理解を得られやすいように思います。

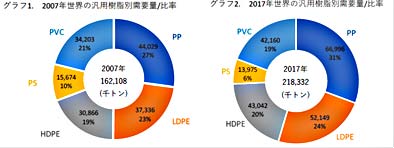

「石油化学製品の需要動向」について

2017年世界の汎用樹脂の総需要量は約218,330千tとなり、2007年の162,100千tから約35%増加しました。

主な地域、国別でみますと最大の需要国は中国で2007年の約2.1倍75,000千tと全体の約34%占めます。韓国、インド、ベトナム等を含むその他アジアも約1.75倍の34,600千tとなっており、アジア地域全体では約54%を占めています。また、中東、アフリカ、中南米等を含むその他地域も約1.4倍の38,700千tとなっております。

その一方、欧州は2007年比較約22%減の32,000千t、日本は約8%減の7,100千t、北米は約1.6%増の30,700千tとなっております。

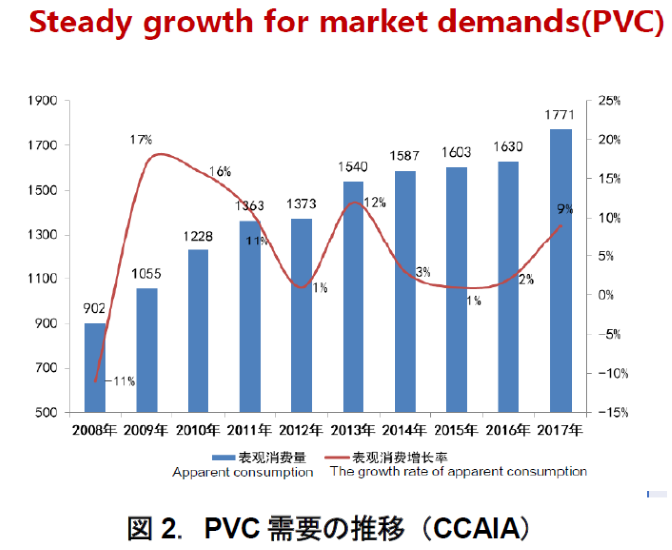

続いて私共に身近なPVCについてです。2017年PVCの世界の需要量は約42,000千tとなり、2007年以降毎年約2~3%需要が増加しています。

主な地域、国別でみますと最大の需要国は中国で2007年の約1.8倍17,000千tと全体の約41%を占めます。アジア地域ではインドが約2,900千tと約2.2倍、インドネシアも約600千tと約2.2倍、ベトナムが約500千tと約3倍と好調な需要が続いています。

この他、中東が約1,700千tと約2.1倍、アフリカが約1,200千tと約1.9倍となっております。その一方、2007年以降需要が減少しているのは、欧州、北米や日本等の先進国です。

途上国では旺盛な需要に生産が追いつかないのが現状で、不足分は輸入に頼っています。特に近年輸入量が多いのがインドで国内需要の半分しか自国で生産出来ないため、約1,500千tを輸入に頼っています。

また、この他のアジア、アフリカ、中南米等今後も発展が期待されている地域、国々が輸入に頼っているのが現状です。

2023年にはPVCの世界需要量は、約53,000千tと今後も伸びて行くことが予想されております。

日本は国内需要を優先して生産(約1,700千t)を行い、余剰のPVC(約600千t)を輸出に回してはいますが、生産能力約1900千tをフルに活かすのも今後の展開かと思います。

韓国の高いレベルの生ごみリサイクル率

世界でも高いレベルの生ごみリサイクル率を誇るお隣韓国についてご紹介したいと思います。

国土面積が狭い韓国は30年ほど前からごみ問題に取り組んでおります。その主な内容は1997年に生ごみの分別が義務化され、ごみを資源としてリサイクルする政策を導入、2005年にはごみの埋め立て処理が禁止になり、さらに2013年小規模飲食店と一般家庭に従量課金制が導入されました。

この従量課金制度とは右下画像の回収箱(IDカードなどでフタが開きます)に捨てた分だけ月極で料金を払うシステムで、当然廃棄した量が少ないと安くなりますので、特に水分が多い生ごみはなるべく水気を取ろうとします。

その結果ソウル市では導入後、6年間で生ごみの量を4.7万tも削減できたとの事です。

この制度の取り組みにより韓国では回収された生ごみを、堆肥・動物飼料・バイオ燃料といったような資源にリサイクル化させ有効活用し、取り組み前は約2%だった食品廃棄物のリサイクル率が今では95%と驚異的な数字になっております。

これは長い時間をかけて取り組んだ結果、国民一人一人のごみに対する意識が、ごみは捨てるモノから活かすモノに変化したからこその数字だと思います。

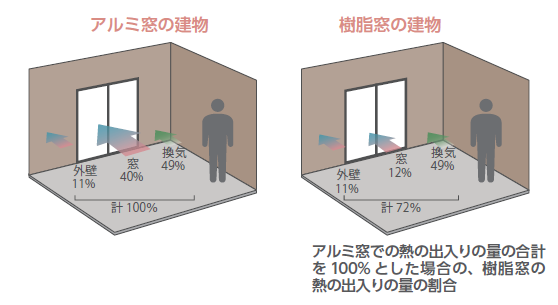

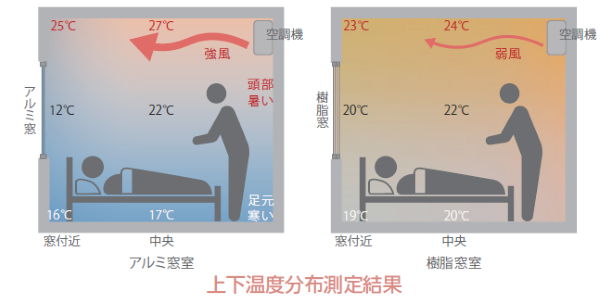

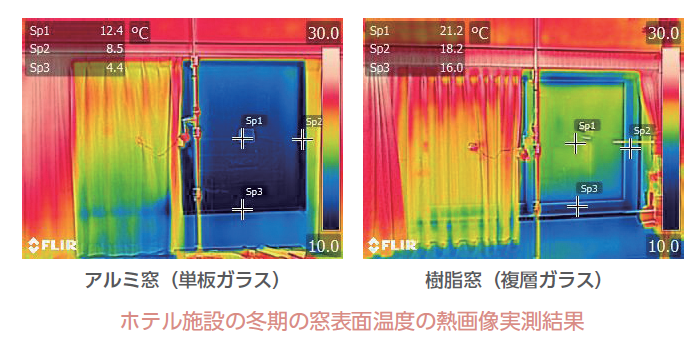

「ZEB/ZEHの実現を考える会」の研究活動

塩ビ工業・環境協会が「ZEB/ZEHの実現を考える会」を設置して、産学官の連携で建物への樹脂窓の普及を目指した研究活動の一部をご紹介したいと思います。

※ZEB(ネットゼロエネルギービルディング) ZEH(ネットゼロエネルギーハウス)

樹脂窓を採用したホテル・集合住宅において、非採用(アルミ単板ガラス窓)の場合に比べて、室内温熱環境の改善や結露の防止、省エネの効果があることがわかりました。

例えばアルミ単板ガラス窓の集合住宅の場合、冬期には壁や天井などから外部に逃げる熱の内、40%が窓を経由して逃げていきます。

同じ条件で窓をLow-E複層ガラスの樹脂窓(熱線を反射する金属膜層を有する)に変更した場合、12%まで逃げる熱を削減することが可能です。

室温が同じでも断熱性能が低い建物は、冬に窓や壁などの表面温度が低くなるため、体感温度が低下し寒く感じられます。

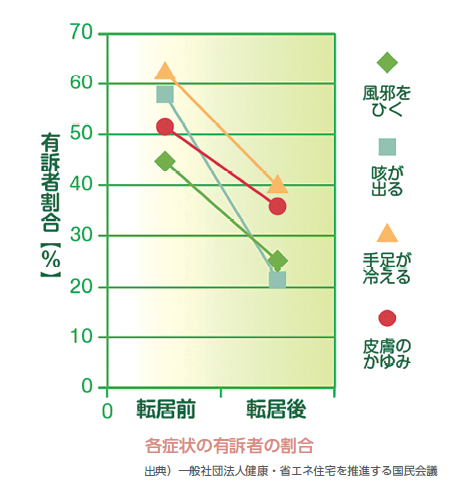

断熱レベルの低い家に住む人ほど、起床時の高血圧の確率、動脈硬化指数や心電図異常の発生率が高く、断熱改修を行うと起床時の血圧の低下などの報告があります。

断熱レベルが低い家から高断熱住宅に転居すると、風邪・咳・冷え・皮膚のかゆみを訴える人の割合が減少しており、室内の温熱環境が良いと健康状態が改善する事がわかります。

断熱性能が高い樹脂窓を採用することにより、冬期は窓の表面温度低下を抑え、夏期は窓の表面温度の上昇を抑えることができます。

さらに冬期に窓表面温度の低下を抑え、高い温度を保つ事により、カビなどの原因となる窓表面の結露を抑えることができます。

現在では、全国の新規戸建て住宅の約2割が樹脂窓を採用し、アルミ樹脂複合窓を含めると採用率は約8割に達しています。

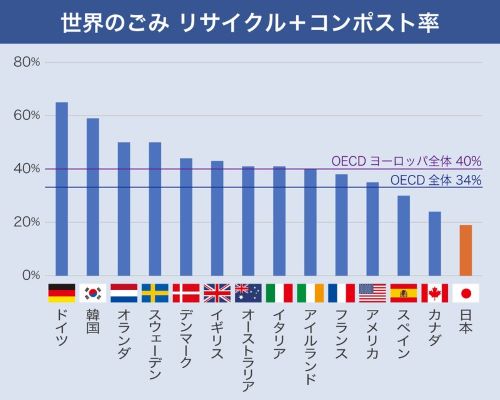

リサイクル先進国スウェーデンについて

1000万人が暮らすスウェーデンでは年間に200万t以上もの家庭ごみが排出されています。その内埋立処理される割合は約1%、残りの半分はリサイクル、あとは国内にある32か所の廃棄物発電所で焼却されエネルギーに転換されており、この家庭ごみのリサイクル発電で約25万世帯もの電力をまかなっているとの事です。

ただ自国内だけのごみ量では足りないため、近隣諸国のイギリスやノルウェー、アイルランドなどから年間約80万tものゴミを輸入し不足を補っています。

しかも相手国からその処理費用は支払われているとの事で、とてもリサイクル上手だと感心しました。また、エネルギー先進国のスウェーデンは太陽光や風力などの自然エネルギーの活用も積極的で、国で必要なエネルギーの半分以上を自然からの恩恵で賄っています。

首都ストックホルムの中心部にある地区では、ごみ収集車がこないそうです。その訳は家庭から出るごみを可燃ごみと生ごみ、新聞に分別し街中にあるごみシューターに投入するからです。

これは一定量が溜まると空気圧を利用し地下のパイプを通り、ごみ集積場に送られるといった優れたシステムです。集められたごみは、可燃ごみは燃やして発電、その時に発生する熱は回収され給湯や暖房に利用されています。

生ごみは処理する際に発生するバイオガスを回収し、地域の公共交通機関の燃料として活用されています。新聞はリサイクル工場で再生紙へと変わり使用されています。

このようにスウェーデンは環境問題に対して注目度が低かった何十年も前から、家庭ごみ処理システムであったり、自然エネルギーを活用することに取り組み、循環する環境を創りあげました。われわれを含めた他国も環境先進国スウェーデンを手本に、ごみ問題やエネルギー問題に急ぎ取り組む必要があるかと思いました。

アイルランドの農業廃プラの取り組み

アイルランドは畜産を主体に農業が行われており、牛肉や乳製品等をEU域内に輸出しています。

農業用プラスチックの利用は、サイレージのラップ用のLLDPEが2015年フィルム全体の約86%を占め、被膜用フィルム類LDPEが残り14%です。

IFFPG(アイルランド農業フィルムメーカーグループ)の同年の年間回収量は25,209t、フィルムリサイクル率は71%と、国の目標65%を超えています。

政府は、廃棄物管理(農業プラスチック)規制法を1997年施行し、農業廃プラのリサイクルを本格的に推進しました。規制の中心は農業用プラスチック資材を市場に供給するメーカーにリサイクル支援の法的責任を課すことです。

農業フィルムメーカー等が賦課金を出し、これを原資に農業者の負担を軽減して使用済の農業プラスチックを回収処理する仕組みを作りました。

(回収拠点に搬入された農業プラの計量)

(回収拠点に搬入された農業プラの計量)

回収拠点は全国で227か所用意されており市場や農協、行政施設などです。農業者が搬入した農業廃プラが23,302t、残り1,907tはIFFPGが提供する庭先回収サービスを利用しました。

その後IFFPGが回収した農業廃プラを再生処理業者に委託し、荒破砕機・一次洗浄・遠心乾燥機・破砕機・二次洗浄・乾燥圧搾機の工程を経て、ペレット加工しています。大半が国内でマテリアルリサイクルされる状況を作り出し、黒色のゴミ袋・パイプ・ベンチ等の社会的ニーズの高い製品に再生されております。

国内外でプラスチック資源の循環のあり方

日本の農業分野から排出されるプラスチック情勢をもとにリサイクルについて、ご紹介したいと思います。

農業分野から排出される廃プラスチックは、農業用ハウスや被膜資材、マルチ、なえや花のポッド、牧草などのサイレージラップがあります。排出量をみると、近年ポリオレフィン系フィルムの割合が増え半数を占め、次にPVCフィルムが多くなっています。

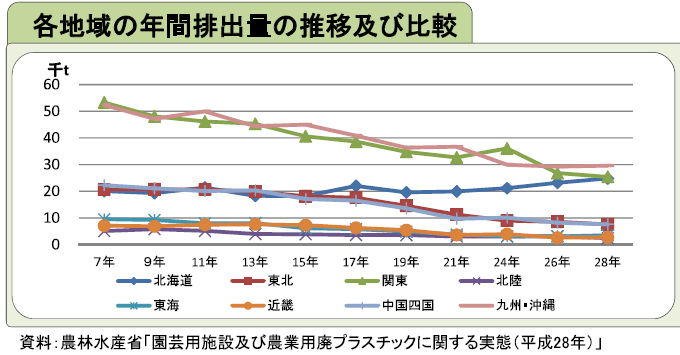

排出される廃プラスチックの量は、農業用ハウスの面積の減少や被膜資材の耐久性向上などにより全体的には減少傾向にあります。地域ごとにみると、北海道では排出量が増加していますが九州・沖縄、関東などでは減少傾向にあります。

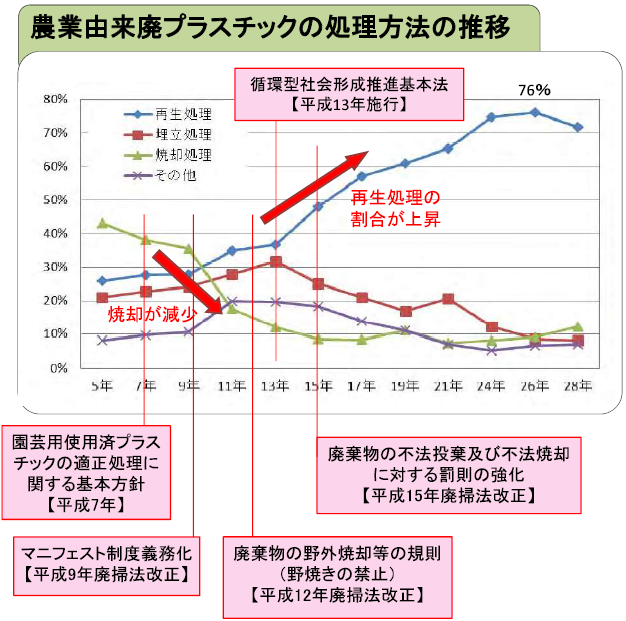

農業由来の廃プラスチックは産業廃棄物として適切に処理する必要があります。その処理方法は平成5年には焼却処理が一番多かったのですが、平成26年には再生処理の割合が約76%まで上昇しています。

再生処理の割合は排出されるPVCフィルム・ポリオレフィン系フィルムともに平成28年には約80%。PVCフィルムの排出量27,590tの内、約22,000tは再生利用されており、床材が15,000t程度、残りは再生原料として国外へ輸出されています。

また、ポリオレフィン系の排出量54,009tの内一部はマテリアルリサイクルされており、パレット・擬木・建築土木資材などに使われています。残りは工場などでのサーマルリサイクルによる熱回収が中心で合わせて約42,000tが再生処理されています。

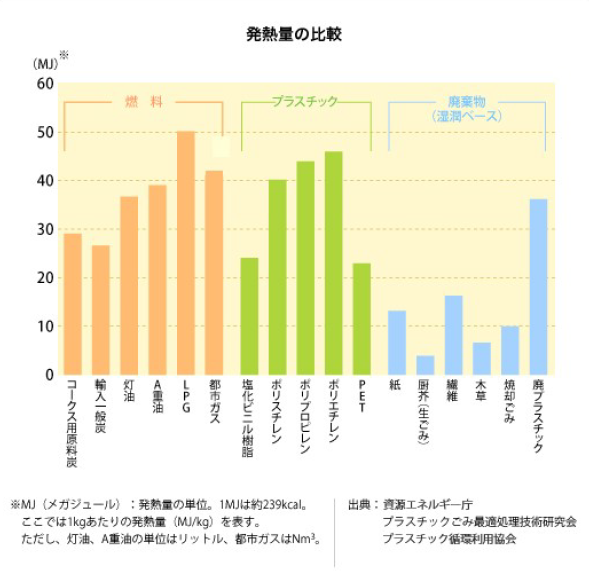

回収された熱は火力発電や温水プールなどに利用されています。プラスチックはもともと原油が原料のため、紙ごみの約3倍の発熱量があります。

なかでもPP・PEは高い発熱量をもっており、石油やLPGなどの燃料と比較しても遜色ないことがわかります。サーマルリサイクルは埋め立てゴミや焼却処理を減らし、環境負荷を低減する手法の一つだと思います。

ファッション業界が環境に及ぼす影響

お店に陳列されている服が環境に対して及ぼしている影響は意外にも大きく、ある報告書によると業界の温室効果ガス排出量は世界全体の約6%、その量は増加の一途で2030年には約20億8千万tなるとも予想されており、1年間に2億3千万台の車から排出される二酸化炭素の量に匹敵します。

また、化学物質の使用量も多いとされています。服の材料として使われている綿は、世界の農地のわずか3%ほどで生産されていますが、そこで使用している農薬(殺虫剤)は世界での使用量の約16%と、人体に何等かの影響がありそうな高い数字に思えます。

さらに収穫時に綿花を十分枯すために枯葉剤も使用されているとの事で、綿花栽培に枯葉剤を使用していることに非常におどろきました。

また、綿花栽培は水はけのよい農地に大量の水を撒き生産しなければならず、1㎏の綿を作るのに10,000Lもの水が必要とされています。この1㎏の綿はTシャツ1枚とジーンズ1本を生産するのに相当するそうです。染色する際にも水を使用しますので、工業用水全体の汚染の約20%が繊維工場からの排水が原因と指摘されています。

ファッション業界の経済活動にも影響があるかとは思いますが、使い捨てに近いファストファッションを少し改め、使用する期間を延ばす工夫が必要かと考えます。

延ばすことで温室効果ガス排出量の削減、貴重な水資源の確保、こういった事が少しずつ可能になり環境保全につながるように思います。

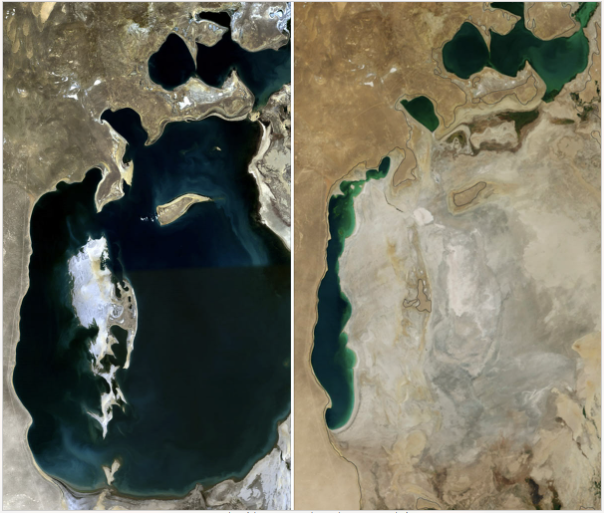

かつて大きな湖だったアラル海は、流入する川から農業用水として大量の水を取水したことで、流入する量が減少、その地方一帯を綿花栽培を可能した代わりに、わずか数十年で砂漠化してしまいました。今はダムを建設したことで僅かずつですが復活の兆しがみえるとの事です。

砂漠を汚染する古着について

砂漠を汚染する古着についてご紹介したいと思います。

世界で最も乾燥しているといわれる南米チリのアタカマ砂漠は、世界一の星空とも評される砂漠です。

その砂漠に山のように捨てられている衣類は、大量生産され短いサイクルで販売消費される「ファストファション」です。

感覚的にプラスチックの廃棄問題は世界で大きく取り上げられているように思いますが、アパレル業界での社会的な影響といえば低賃金や児童就労が思い浮かび、このような砂漠に衣類が大量に廃棄され環境問題になることが今まで少なかったように思います。

主に中国やバングラディシュなどで生産され、アメリカ、ヨーロッパ、日本で売れ残った衣類は、中南米諸国に再度販売される際にはチリに集結されてきました。北部にあるイキケ港には年間5万9000tの衣類が到着し、一部はサンティアゴの衣料品業者に買い取られ、残りの多くは密輸出もしくは、アタカマ砂漠に廃棄されてきました。屋外に廃棄されるわけですから、合成繊維や化学処理された衣類は雨風にさらされ大気や地下水が汚染されてしまいます。何百年もの期間を経てようやく生分解されるまで汚染は続きます。また、衣類を作るには大量の水が必要になります。世界の衣料業界で消費される水の量は約20%を占める驚く量です。このように今まで大量の水と人を投入し生産された衣類が消費しきれずに残り、ゴミになっていくこと自体に自分を含めて無頓着すぎたように思います。貴重な資源を無駄にしない工夫と再利用の在り方を考え直す必要があると思いました。

漁業から発生する海洋ごみ

北オーストラリアでは、2005年~2012年の間に8690個の漁網が回収されており、網に絡まるウミガメの数は年間に最大で14,600頭と推定されています。北大西洋のクジラでは、1970年~2009年の間に300頭以上の大型クジラが漁網に絡まり死亡しています。アメリカのメイン湾でクジラの傷を調べた研究では、調査したザトウクジラの約50%が漁具に絡まった跡があったときの結果があります。

海のプラスチックごみは耐久性があるために、いったん絡まると魚を含む海洋動物に大きな被害をもたらします。

海洋動物がどのくらい海ごみに絡まり、被害にあっているか正確な数字を把握することは困難です。

人間の目が届きづらい場所で起きているからです。このような問題を引き起こす、漁具の絡まりは1960年代から始まっており、漁具の素材が天然の繊維からプラスチック素材に変わった時からです。

合成繊維が登場する以前の漁網は麻糸・綿糸・絹糸などの天然繊維が用いられてきました。

しかし、プランクトンなどにより繊維が腐敗するため、使用や保存する際に注意が必要です。その反面、合成繊維の漁網は海中で腐敗せず耐久性があります。底引き網にはポリエチレン製、定置網にはナイロン製と今ではほとんどの漁網はプラスチック素材です。

プラスチックでできた漁具は長持ちするため、運よく回収されない限り半永久的に海中に残ることになります。

漁船が操業中に、漁網が何かに引っ掛かりロープが切れて紛失する場合や、台風などにより網が流失するなどやむを得ない場合もあります。問題なのは故意に海に遺棄された漁網です。

使用した漁網を持ち帰るより、網を捨てその分魚を持ち帰った方が儲かるからです。

世界で最も遺棄された漁網が多い場所の一つが、ティモール海で操業し遺棄され、流れてくる北オーストラリア沿岸です。その量は年間1㎞あたり約3tにもなります。

このような紛失または遺棄された漁具は、幽霊のように海中を漂い、クジラをはじめ様々な海洋動物を絡め続けているため、ゴーストネットと呼ばれています。

韓国で行われた調査によると、日本海で回収された海洋ごみのうち半分から4分の3が漁具であったとの事です。

外洋では海洋ごみの50~90%がゴーストネットの場合もあります。ゴーストネットが海洋動物に与える被害は深刻なものです。

昔使用していた麻糸などの天然素材で作られた漁具を見直し使用することにより、やむを得ず紛失しゴーストネットになってしまった場合でも、その特性により腐蝕し海洋動物に与える影響を軽減できると思います。

また同時に、少しでもゴーストネットを減らし海洋ごみを減らすことに貢献できると思います。

中国のプラスチック資源の利用と生分解性プラスチックの現状

中国は急速な近代化工業化の発展と人々の生活水準の向上に伴い、2020年のプラスチック製品の生産量は、世界最大で7600万tに達しました。その一方で大量のプラスチック廃棄物も排出されております。ただし他国にその廃棄物を輸出した例がなく、すべて自国内でその処理を行い、1990年代からは他国からの廃プラを受入れ、2017年輸入が禁止される直近5年間だけでも3600万tを処理し、世界の廃プラ汚染対策に大きく貢献してきました。中国はこれまでの廃プラ資源を輸入し再生加工する活動から、海外工場に投資し廃プラを再生させ中国に輸入する体制へと転換しており、再生プラの業界でも影響力が増してきています。

また、中国では近年生分解性プラスチック産業が急速に発展しています。2020年の時点でその年間生産能力は約70万tに達しており、前年との比較で倍増と急拡大しています。宅配用包装や使い捨て食器、レジ袋、農業フィルムなどの生分解性プラスチックの需要は、2025年には約250万tになると見込まれています。中国政府の規制強化と需要拡大を受け、建設中のプラントの総生産力は約300万t/年、その生産樹脂の内訳はPBAT約220万t/年、ポリ乳酸(PLA)約70万t/年、その他の生分解性樹脂約10万t/年となっています。さらに計画中のプラントも含めますと、現行プラントとの合計が700万tを超え、この生産能力は世界の生分解性プラスチックの約90%を占めることになります。それを日本の隣国中国が生産することを可能してしまうところが、先に述べた再生プラへの投資を含め、凄さを感じました。

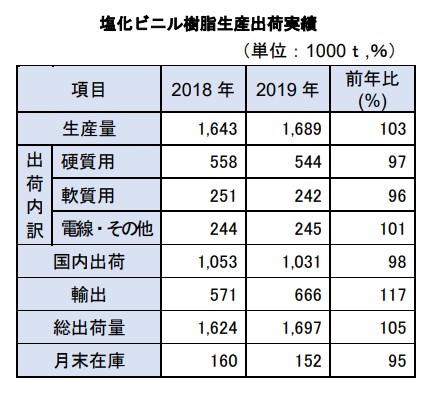

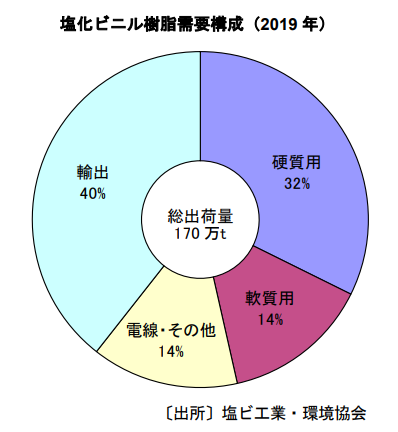

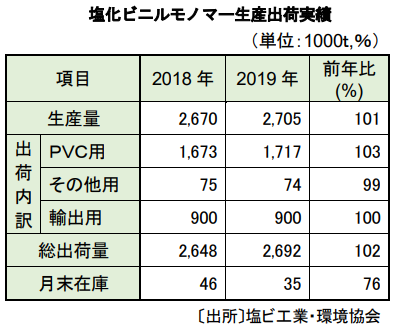

塩化ビニール樹脂産業の2019年の実績

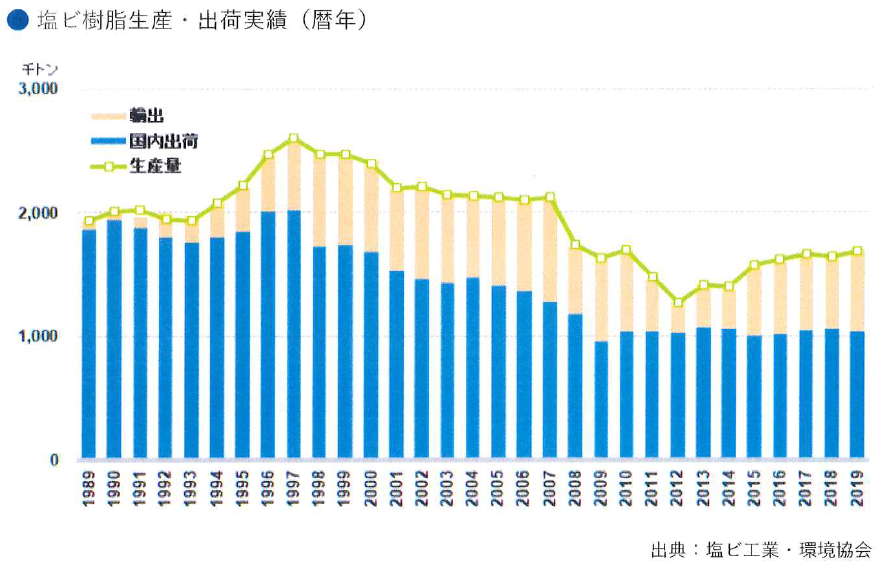

塩化ビニール樹脂産業の2019年の実績と、その動向と今後の見通しをご紹介したいと思います。

塩化ビニール樹脂は、経済性、耐久性、加工性の良さ、自己消化性などから金属やガラス、木材などに代わる軽くて丈夫なプラスチックとして、世界的に広く一般に普及している重要な素材です。2019年の塩ビの生産量は168万9千t(前年比102.8%)、総出荷量は169万7千t(同104.5%)でした。総出荷量の内訳は国内出荷量103万1千t。その内容は硬質用54万4千t、軟質用24万2千t、電線その他用で24万5千tでした。また輸出として出荷した量は66万6千t。その主要輸出先はインド(44万8千t)、中国(9万2千t)、ベトナム(8万9千t)で輸出全体の約85%を占めています。

続いて塩化ビニルの原料、塩化ビニルモノマーの2019年の生産量は270万5千t(前年比101.3%)、総出荷量は269万2千t(同101.7%)でした。総出荷量の内訳はPVC用171万7千t、その他用7万4千tでした。また輸出として出荷した量は90万t。その主要輸出先は中国(48万5千t)、フィリピン(12万6千t)、インドネシア(6万5千t)、台湾(6万t)で輸出全体の約80%を占めています。

この1年の塩ビの動向としては国内出荷量は若干減少したものの、インド向けを中心に輸出が好調であったことから生産量は前年比プラスでした。国内出荷については、需要の多くを占める建築土木分野において住宅着工件数が94万戸から91万戸へと減少しましたが、雨どいや食品用フィルム、レザー等の出荷が好調で大幅な減少にはなりませんでした。輸出は以前、中国が最大の輸出先でしたが、2014年以降は中国国内の生産能力増加に伴い減少し、替わって農業用パイプを中心に需要が旺盛なインドが最大の輸出先となっております。また近年はベトナム、タイの需要も増えてきており、輸出が好調なため2019年の国内製造設備はフル稼働に近い状況でした。

最後に今後の見通しについてですが、2020年に開催が予定されていた東京オリンピックの関連需要は一段落した模様で、今後は2025年開催予定の大阪万博関連需要に期待したいところです。さらには都心部の大型都市開発や駅ターミナル工事などによる、インフラの維持、更新のための工事による管材、電線被膜材、床壁などの内装材の需要も期待できると思います。また海外ではインド、ベトナム、タイで塩ビ関連製造設備の新増設計画がほとんど無いことから、輸入に依存する状態が続くと予想されます。

コロナウイルス感染拡大が、塩ビ産業の需要にも大きな影響を及ぼしておりますが、建設工事関連と輸出量の増加に期待したいと思います。

プラスチック廃棄物リサイクルのレンガ

経済成長著しいアフリカのケニア首都ナイロビ。他の地域と同様に人口増加と都市の発展により、捨てられるゴミも増加しております。ケニア環境省の発表によると年間60万tのプラスチックが国内で生産されているとのことですが、その内リサイクルされるのはごく一部で、毎日約500tものプラスチック廃棄物が発生しています。2017年設立のGjenge Makers社は、この廃棄されたプラスチックを再利用してレンガを製造しリサイクルしています。このレンガを製造する工程は、粉砕したプラスチックと砂を混ぜて高温で熱し、鋳型に流し込み機械で圧縮成形するシンプルな作り方ですが、完成したレンガは通常のコンクリートよりも5~7倍もの強度があり非常に頑丈な為、地面に叩きつけても割れたりすることがなく、しかも重量も従来のレンガと比べても半分になることから、運搬や作業に要する時間が短縮され作業効率もよくなっているとのことです。

現在のところ、同社は毎日約1500個のレンガを生産していますが、今後はより大きな生産ラインを導入する予定で、アフリカの他の地域でも販路を拡大する一方、建築用ブロックなど商品開発にも力を入れ廃棄プラスチックの再利用に繋げ、更なるリサイクルをすすめていく考えとの事です。

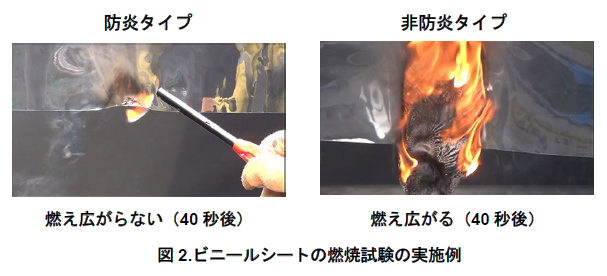

飛沫防止策として防炎性能のある塩ビ製品

2020年4月7日の緊急事態宣言に伴い、内閣府より百貨店・ホームセンター・スーパー・コンビニなどに対して、適切な感染防止対策の協力要請が出されました。それを切っ掛けにレジカウンターに透明シートを用いた飛沫防止用仕切りとして、需要が一気に高まりました。

消防法上、特定の施設に設置する物品について、「防炎性能」を持たせるようにと規定があるものの、レジや窓口に設置する仕切りについては規定の対象とは明示されていません。一般にはまずは透明性に優れたシートが使用されています。しかし、材質によっては着火・燃焼しやすいシートもあるため、6月1日、消防庁より通達が出され、必要に応じて難燃性または不燃性のものの使用を検討することが指摘されました。

塩ビは、塩を電解して得られる塩素と石油由来のエチレンから作られているポリマーです。塩素を約60重量%含んでおり、高い自己消化性をもっております。プラスチックの難燃性を表す指標として「酸素指数」があります。酸素指数とは「規定された試験条件において、材料がぎりぎり有炎燃焼を維持できる酸素と窒素の混合気中の最低酸素濃度」と定義されており、酸素指数が高いほど燃え難いとされています。一般には26以上のものが難燃性と呼ばれています。

塩ビには、可塑剤を含んでいる軟質塩ビと、可塑剤を含まない硬質塩ビがあります。硬質は一般的に酸素指数が45~47と高く燃えにくい性質があります。軟質は可塑剤を含み、その割合を高くするにつれて酸素指数が26より低くなり難燃性が低下します。その場合は難燃剤を配合するなど酸素指数を高めることにより材料の難燃性を持たせています。

一方、硬質塩ビは、トランプカード・錠剤の包装(PTP)などに用いられており、丈夫で耐久性があるため、透明度が高いシートは「フェイスシールド」にも使用されています。また、耐薬品性や透明性の特性を活かし、半導体・液晶製造装置やクリーンルームなどの工業施設やオフィスの間仕切りとして広く活用されています。

今回のコロナ禍の状況では対面で接する機会の多い事務所や飲食店などでは、「飛沫防止間仕切り板」としての利用も急拡大しております。硬質塩ビには、防炎性能が備わっていますので、他のプラスチックと比較すると火災のリスクを軽減できる共に、消毒アルコールや中性洗剤を用いて表面を清潔にする事が出来ます。

今後暫くの間、防炎性能が備わった軟質・硬質塩ビを「飛沫防止パネル」「フェイスシールド」などで活用頂き、感染拡大を防止し不安を少しでも解消することが出来ればと思っております。

プラスチック道路について(廃プラスチックの利用)

プラスチックごみを再利用してできたプラスチック道路について調べてみました。

経済成長著しい人口14億人が暮らすインド。そのインドではプラスチックごみが漁網ネットにからまり漁業の妨げになっている実態があります。地元の漁師等が漁網から取り除いたプラスチックごみを、業者が回収粉砕し、道路舗装の補修材として新たな素材へと生まれ変わらせています。また、これとは別にプラスチックごみを細断し砂と石に混ぜ道路を敷設しています。この取り組みは道路開発業者に対して、プラスチックごみの利用を義務付けた2015年に始まっており、これまでに11の州で10万㎞もの実績があるとの事です。通常の道路を1㎞舗装する際アスファルトは10t必要ですが、1tをこの再生したプラスチックごみと9tのアスファルトで、同様の道路が1㎞舗装が出来ると同時に、アスファルトを10%節約することが可能になります。インドでは年間数千㎞の道路を敷設していますので、大量のプラスチックごみを消費することが出来ます。

プラスチックは我々が生活や産業活動する上で必要な代物である反面、野生の動物が誤って飲み込んで取返し出来ない事態になったり、ゴミのほとんどを占める厄介な存在であります。そんななか、今年3月にケニアで開かれていた国連環境総会で、プラスチック汚染をなくすための法的拘束力のある、国際条約を制定するための委員会設立が合意されました。このことにより海洋や陸に大量にあるプラスチックごみ問題に対して、インドで取り組んでいるアスファルトと再生プラごみを混合して舗装する、プラスチック道路は解決策の糸口が出来たように思えます。

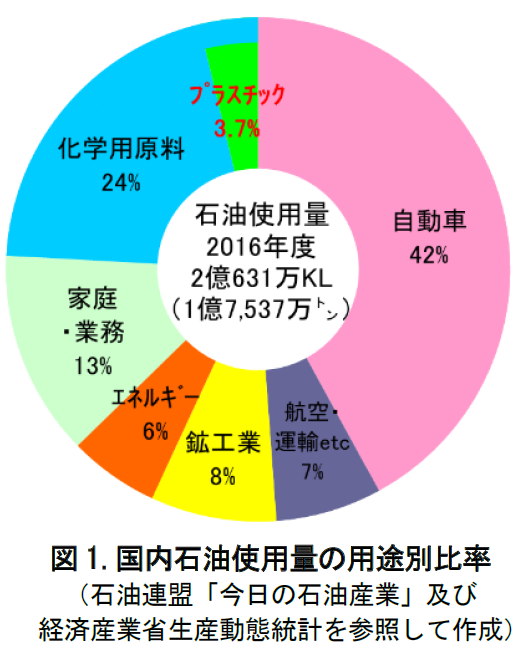

レジ袋について(消費者の生活様式の変革)

私たちが普段コンビニやスーパー、ドラッグストア、100円ショップ、家電量販店など一般的な買い物で当たり前のようにもらっていたレジ袋、2020年7月1日より有料化が始まりました。価格は1円以上であれば、お店側が自由に決めることが出来ます。有料で購入したレジ袋の代金は、お店側の売上になるだけで、その一部が環境保護の為に使われるといった事はありません。

もちろん有料化の対象になっていないレジ袋もあります。①プラスチックフィルムの厚さが0.05㎜以上のもの(繰り返し使用が可能)、②海洋生分解性プラスチックの配合率が100%のもの(海に溶けるプラスチック)、③バイオマス素材の配合率が25%以上のもの(動植物由来の素材)。それぞれレジ袋には必要な表示をすることとなっています。

プラスチック製のレジ袋が誕生したのが1960年代前半で半世紀以上の歴史があります。レジ袋は「やぶれない」「水に濡れても大丈夫」「かさばらない」といった時代のニーズに合わせて我々に便利な生活を提供してきました。レジ袋の原料はポリエチレンなどの合成樹脂で、石油由来のプラスチック製品です。石油の用途は自動車、鉄道、船舶、航空機等の燃料や、電力用の燃料、暖房等に使用される量が大部分を占めています。レジ袋など容器・包装の生活用品の他、パイプ、床材、壁紙など建築材料用途なども含めて、全てのプラスチック製品に使用されている石油の量は、全体使用量からみると約3.7%と推定されます。

日本でのレジ袋の消費量は、出荷量と輸入量を合わせて年間約20万t(約300億枚)と推定され、石油使用量は全体のわずか約0.1%に過ぎません。

しかしながら近年、海洋プラスチックごみによる環境汚染が及ぼす生態系、生活環境、漁業、観光などへの影響が問題になり、国際会議などで重要課題として議論が行われてきました。プラスチックごみを減らすために、使い捨てプラスチック製容器・包装の抑制に向け、フランス、イギリス、中国など多くの国・地域でレジ袋の有料化や使用禁止が広まっています。また、環境省の調査によると2050年までに、海洋中に存在するプラスチックの量が魚の量を超えるとの試算も出ています。

レジ袋の有料化は、海洋プラスチックごみ問題、地球環境温暖化などの解決に向けた、その第一歩としてマイバッグ(エコバッグ)の持参など、我々消費者の生活様式の変革を促し、意識を高めることを目的としているように思われます。

今後の塩ビについて(リサイクルしやすく環境保全)

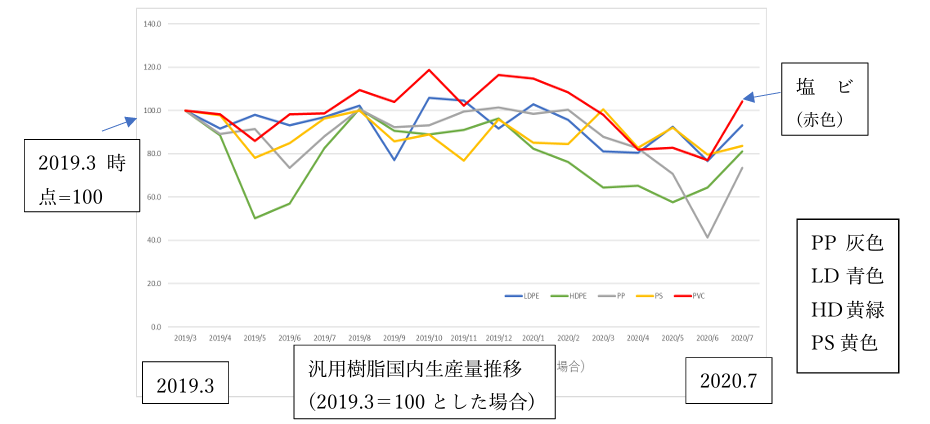

2019年3月時点を100とした、主要汎用プラスチックであるPE、PP、PS、PVCの生産量の推移を、比較してみると以下のようになっております。

塩ビは一番安定しており最新データで7月には最も回復しています。汎用プラスチック全体が、樹脂ごとにばらつきはあるものの回復傾向にあるようです。かつて塩ビ樹脂は、1990年半ばには200万t/年ありましたが、公共投資の減少や環境問題などで、2010年代以降は100万t台まで減少しました。しかしながら需要として残ったものは、主に耐久消費財(電線・土木シート・雨樋・壁紙など)と、なくてはならない必需品(医療包材PTP、医療バッグやチューブ、飛沫防止シートなど)となりました。景気が後退することで、影響を受けやすい一般消費財の需要は減少しておりましたので、その割合が低かった塩ビは国内需要の落ち込みが少なかったと思われます。ただし、中長期的には住宅着工件数、自動車生産台数などの動向も気にかけておく必要があると思います。

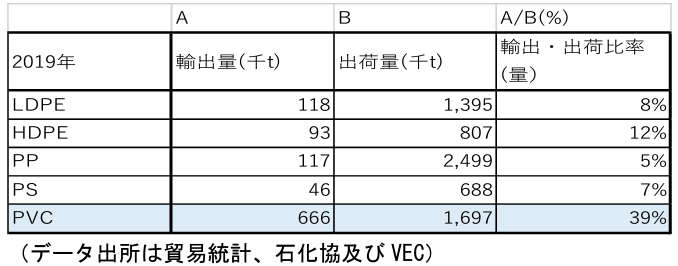

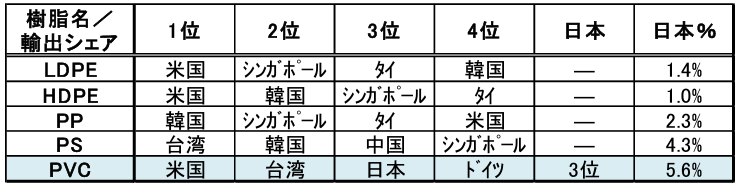

塩ビはインフラ資材であり、世界においても必ず需要があるといえます。アメリカでは窓サッシ、サイディング、フェンス、デッキなど様々な分野で、硬質塩ビが木材の代替として使われています。地球環境保護の観点から森林保護に資金を出す企業が出てきており、木材代替用途の塩ビ需要が期待されます。また、乾燥国インドや農業大国アメリカでも、塩ビは農業灌漑用の水供給に使われており、食糧供給に貢献しています。さらに新興国でも経済成長に伴い上下水道、水処理施設などのインフラ整備にも必要となります。

一方、塩ビ樹脂に関しては、日本製の競争力は高く、5大樹脂の輸出割合は左下表のように海外での需要があれば、活躍できる状況であり、世界の貿易統計でも、塩ビの輸出額は右下表のように日本は高い位置にいます。インドやアジア諸国など世界のどこかで、人口の増加や経済が成長するとともに、必ずインフラ需要が発生します。これにより日本からの塩ビ輸出の需要を支えていると思います。

このように塩ビは長寿命でリサイクルしやすく環境保全にも役立つ事から、清潔で安心で快適な住環境や、食糧確保、防災など社会貢献できる素材です。また、建材・農業など広範囲及び、なくてはならない用途に恵まれていることに加え、省エネ・リサイクルなどの環境性能も高いので、今後も底堅い需要があると思われます。

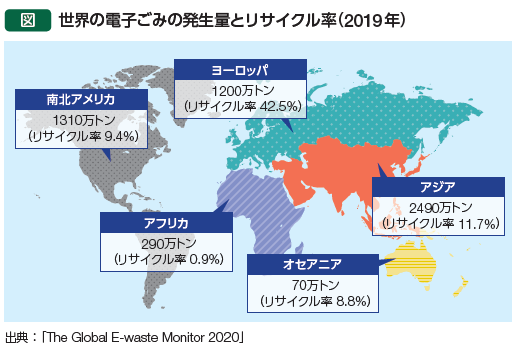

増え続ける電子廃棄物について

家電製品やパソコン、スマートフォンなどが普及し便利に生活が出来るようになり、現在の私たちの生活に欠かせない電子機器類。一般の企業でも同じく業務の多くを電子機器を頼みにしています。我々使用する側はその便利さ故に、より優れた性能の機器が発売される度に、まだ使用可能な状態であっても新しく何度も買い替えをしてしまい、その都度それらが廃棄物としてゴミいわゆる電子廃棄物になっています。特に最近ではコロナウイルスの影響による、オフィスの縮小や企業の倒産が増え、これまで使用していた機器類が廃棄されるケースが多くなってきています。

2020年に国連が発表した2019年の電子廃棄物の量は、5,360万t。この5年の間に約21%も増加し過去最多の発生量との事です。以前、海洋にプラスチックごみが年間800万t流出しているとのデータをお伝えしましたが、それと比較して数倍の量に衝撃を受けました。さらに2030年までには7,400万tになると予想されています。これだけの大量の廃棄物が発生している状況にも関わらず、回収リサイクルされた量がわずか17.4%にとどまっております。この電子廃棄物の中には金・銀などのリサイクル出来る貴金属や、レアアースなどが含まれているのに、そのほとんどが廃棄や焼却処分されています。問題は処理する際に有毒ガスが発生する場合もあるため、環境に悪影響を及ぼす懸念があることです。

今後も増え続ける電子廃棄物を回収し、リサイクル率を上げる方策も大事な取り組みだと思いますが、次々に新しいデザインや性能を持った製品が発売されることで、今まで使用していた機器が古い型になってしまうスピードを少し緩やかにし、急激に増えてきた電子廃棄物の年間発生量を減らす事も考えなければならないと感じました。

中国におけるごみ問題とプラスチック

中国における廃棄物(ごみ)問題と、プラスチックについてご紹介したいと思います。

中国では近年、急速な経済発展に伴い排出される廃棄物の量も増加してきていましたが、その処理体制は十分とは言えず、これが大きな社会問題になってきていました。さらには包装容器などのプラスチックごみの排出量も多く、そのことで引き起こされる海洋や土壌汚染は白色汚染と呼ばれ問題視されておりました。その対策としてプラスチック製品に規制がされましたが、需要の増大と経済発展によりますます深刻化してきていました。こうした事情の背景があり2017年に使用済プラスチックについて輸入禁止の措置がとられ、それにより翌年には前年比で約46.5%の減少、さらに19年前半には前年同期比約28%減少と順調に効果が現れていました。また、日本からも2017年には約130万tの使用済みプラスチックを資源として輸入していましたが、2018年には約5万tに激減し禁止措置の有効性を確認できます。このように輸入禁止措置が効果をあげているその一方で、中国国内の資源循環を高めるため、廃棄物の回収率を上げる分別の罰則付き義務化の動向を見たいと思います。

2017年、生活ごみ分別制度実施計画が公表され、北京市・上海市の直轄市など46重点都市において、2020年までに生活ごみの強制分別(罰則付き義務化制度)を実施することになりました。これを受けて19年7月に上海市で生活ごみ管理条例が施行されました。この条例は、生活ごみをリサイクル資源(缶、瓶、プラスチックなど)、有害ごみ(電池など)、湿ったごみ(生ごみなど)、乾いたごみ(紙屑、おむつなど)の4種類に分別することとし、決められた場所・時間に出すことになっています。そこで注目されるのが罰則です。その内容は、個人が違反した場合には最高200元(約¥3,100)、事業者は5万元(約¥78万)の罰金が科されます。

施行から3か月間において、回収したリサイクル資源は約5,960t/日、前年比5.6倍、有害ごみは約1t/日、前年比10倍以上。湿ったごみ(生ごみ)は約8,710t/日、前年比約2倍、乾いたごみは約14,830t/日、前年比33%減と適正な分別の効果があったことが分かります。特に生ごみは水分を多く含んでおり焼却の際に、温度を下げることから、対象から除くことで助燃材も減らす効果も上げております。

また、北京市おいては条例の施行に先行して、2019年夏から顔認証によるスマートごみ分別設備が設置されております。これはスマートフォンのアプリを使い、設置されたカメラに顔を映し認証されると投入口が開き、ごみを捨てることが出来ます。これによりポイントを貯められ分別投入の意識を高められると共に、投入者を特定しやすくなるため不正投入の防止にも繋がります。ただ、違反者については浸透しつつある社会信用システムの、個人スコアに影響するとも言われており、適正な分別に効果は発揮しますが、監視社会を強めてしまう懸念もあります。

上海・北京市以外の都市でも実施されており、中国各地で強制分別が進行しております。現在のところ一定の効果はありますが、今後使い捨て日用品や、ファーストフードのデリバリーが急速に普及することにより、生活ごみの総量が増え、ごみ箱が溢れかえる状況も考えられます。

リグニンについて(環境にやさしい素材)

化石燃料に代わってプラスチックや糸の原料になる素材として、注目されている「リグニン」について調べてみました。このリグニンはほぼすべての植物に存在し、果物や野菜にまで含まれており、普段から食物繊維として日常的に摂取しています。炭素を多く含む化学組成を持ち、自然界に豊富に存在し、木材に含まれるリグニンの量は25~35%、セルロースに次いで、世の中で二番目に多い高分子です。

紙の原料となる紙パルプを作る際に生み出される、「黒液」と呼ばれている形で生成されるタール状の廃液で、長い間そのままバイオ燃料として燃やされエネルギー源として電力を供給してきました。

リグニンの将来性は高く、ここ10年で研究開発が進み断熱材や車の内装材、ソファーの発泡材、接着剤、炭素繊維など様々な形状で使用出来るようになってきました。

中でも接着剤は細胞どうしを結びつけるリグニンの持つ特性を活かし、路面舗装や屋根材に使われる原油由来の瀝青に代わるものとして、スウェーデンやオランダでは粉末状リグニンを原料とするアスファルトで道路が舗装されています。

しかしながら、木材の種類や生育環境、取り出し方法により性質が一定にならないこともあり、品質のコントロールが難しく材料化は難しいとされてきました。そこで目をつけられた木材が、日本の森林の約20%を占める針葉樹のスギです。スギは林業として持続的な生産も可能であり、国産資源として活用が期待されます。当然のことながら自然界の素材が元であるため、海洋汚染等をもたらすこともないので、環境にやさしい素材として様々な用途への展開が期待されています。

代替プラスチック素材の開発実用化に向けて

2今日私たちがが使用しているプラスチックは、何百万年も地中に眠っていた石油を掘り起こし、人間が手を加えて創り出した便利な素材ですが、食品などの包装容器はわずかな期間使用しただけでゴミに変えてしまっています。きちんと回収しリサイクルされ改めて資源として活用されていればいいのですが、現実は廃棄もしくは海洋プラごみとなっています。

そこでご紹介したいスタートアップ企業は、「包装容器を消す」ことを目指すイギリスのNotplaです。Notplaがつくる海藻由来の代替プラスチックの袋Ooho!は使い終わると消えてなくなります。

袋は天然資源の海藻から作られているため食べることができ、食べない場合も4週間から6週間で生分解されます。テイクアウトする際のソース入れや、水を入れてペットボトルの代わりとして利用が可能です。

実際にロンドンマラソンでは2017年から給水所でペットボトルの代わりに、水の入ったOoho!が配布されています。

次にご紹介するスタートアップ企業はケンブリッジ大学のXamplaです。

Xamplaが目指すのは100%植物由来のたんぱく質からつくる、100%無害な生分解性プラスチックの代替素材で、マイクロプラスチックと使い捨てプラスチックに取って代わることです。柔軟剤などに使われる、マイクロカプセル(香り成分を閉じ込める)は粒子が細かく目に見えないため、回収しリサイクルすることが難しく、生活排水に混ざり川から海に流れ出し生態系に負担をかけています。

その量は年間ペットボトル100億本分ともいわれており、今後20年間で40万tものマイクロプラスチックが海に排出されると見込まれています。Xamplaの技術によりこのマイクロプラスチックは、植物性タンパク質由来の生分解する素材に置き換えられることになります。ただ今後は、プラスチック特に使い捨てプラスチックに対する依存を減らすことが急務と思います。使用期間が短い使い捨ての包装容器を製造すること自体、貴重な資源やエネルギーを費やすからです。昔日本にもあった量り売りのシステム、家から容器を持って行き必要な時に、使う分だけを購入する生活様式を今一度見直す必要があるのではと感じました。

土壌汚染を解決するため取り組み

1990年代以降、農業フィルムは畑の水分や熱を逃さずに保ち、雑草や害虫を防ぐことが出来る為、多くの農家が使用するようになりました。その結果、ある村のトウモロコシの収穫量は、1畝(約670㎡)あたり800㎏に増加したとの事です。便利な農業フィルムは2024年までには、その使用量は200万tを超え、2200万haの農地に使用されると見込まれています。ただフィルムの厚みが0.008㎜と薄く、破れ細分化されやすい難点があり、そのため農家は収穫後、機械での回収や人手での回収が難しく、畑に鋤き込むか、そのまま放置されてきました。その結果、土壌に残留するフィルムが長年蓄積されたことで、作物の根に対する悪影響や水分吸収を妨げ、生育を害し800㎏あった収穫量が、近年は600㎏程度まで低下してしまったとの事です。また、村の景観も破れ細分化したフィルムが風で宙に舞い、汚れた様相に一変してしまいます。

中国政府は農業用フィルムによる土壌汚染に歯止めを掛けようと、2018年、農業フィルムの厚みの基準を0.008㎜から0.01㎜に変更し、基準未満の製造、販売、利用を禁止しました。農業フィルムの利用が3番目に多い甘粛省では、国に先駆け2014年から条例で0.01㎜未満の製造等を禁止しました。

しかし、厚膜の普及が始まったものの、農家からすると以前は5㎏の薄膜で2畝の畑を覆えたのに、厚膜になると覆えない。薄膜は1畝30元に対し、厚膜は倍の60元も掛かってしまうため多くの農家は前向きではありませんでした。同時に使用済みの廃膜の回収も呼びかけましたが、その効果は大きくありませんでした。変化が起こったのは、廃膜を1㎏持ち込み1元を受け取るか、廃膜5㎏と新厚膜1㎏を交換できる奨励策が打ち出されてから、農家が回収に積極的になってきたとの事です。

さらには農家が新厚幕が破れ細分化されず、機械回収により省力化出でき、費用、労力の削減になるといった利益を体感した点も、新厚膜が定着した重要なことだったと思います。

新厚膜の使用と廃膜の回収の取り組みを行う、モデルである甘粛省臨澤県では、71の全村に回収拠点を設け、運搬車、計量設備、消防設備、検査などの管理体制を整え、2018年には村で回収、町で搬送、県で処理といった仕組みを構築しています。

県は廃膜1㎏に対し2元を補助し、そのうち1元を回収人に、残り1元を搬送・処理企業に補助しています。処理企業は、廃膜を加工し新たなプラスチック製品を作り出す計画との事です。

また臨澤県では厚膜などの農業資材の検査能力を高め、違法な厚膜が市場に流入しないよう、春先に農業委員会、購買組合、公安などと連携し、特別検査を行い違法な厚膜を取り締まる取り組みも行っています。県内の多くの村が新厚膜の使用と回収を村の規約に加えており、秋の収穫後の廃膜回収、回収拠点への運搬、さらには無料で袋を農民に提供し自発的回収を促しています。

このように同省は、2020年を目途に廃膜回収比率を80%以上にする目標であり、条例施行後この短期間でここまで回収率を引き上げる取り組みは、他の国でも注目し、世界中で発生している土壌汚染の解決に向けて、取り組むべきだと思います。

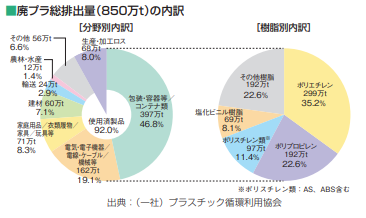

プラスチック資源循環促進法

日本では年間約850万tの廃プラスチックが発生しております。そのうちの約22%186万tが製品への再生利用マテリアルリサイクルされ、約60%514万tが燃料としてエネルギー回収されています。ケミカルリサイクル約3%27万tの合計約727万tが有効利用されています。その一方単純焼却に約8%の70万t、埋立に約6%の54万tと利用されていない廃プラが約125万tもあります。

そこで登場するのが4月に施行が迫った「プラスチック資源循環促進法」です。これは過剰包装の食品容器や、一度の使用で廃棄するプラスチック製品の見直しや削減を促すものです。削減義務の対象品は、フォーク・スプーン・ナイフ・マドラー・ストロー・ヘアブラシ・くし・剃刀・歯ブラシ・シャワーキャップ・ハンガー・衣類用カバーの12品目です。対象事業者は使い捨てプラスチックを年間5t以上使用する百貨店・コンビニ・スーパー・ホテル・クリーニング店などです。求められる対策は目標を設定し有料化、再利用などでの使用量の削減。この制度の画期的な点は、メーカーや小売業者に使用済み製品の自主回収を認めたところです。現状は廃棄物処理法の許可がないと回収が出来ず、メーカーはリサイクル業者を経由して再生プラスチックを購入していました。自主回収が可能になると良質な再生プラスチックが入手し易くなりますので、今後は製品への転嫁が加速すると思われます。

持続可能な開発目標が社会に浸透することで、環境や社会に配慮した素材や商品が評価され再生プラスチックの需要が増えそうな予感がします。

中国のプラスチック規制について

中国政府は2020年1月、使い捨てプラスチック製品等の生産とその使用を禁止する、強力な政策を発表しました。これまでもプラスチック制限令は実施しておりまして、その効果としてスーパーなどの袋の使用量が2/3以上減少したなどの報告もありました。その一方、この措置をもってしても経済成長、消費の拡大、さらにはフードデリバリーなどによる包装や袋、容器等を大量に使用され続けた結果、プラスチックごみは増加の一途です。

こうした実態を受け、先の政策を打ち出し、2020年末までにプラスチック製品の生産、販売及び使用を禁止や制限することになりました。具体的には使い捨て発泡スチロール製食器の生産と販売を禁止。またマイクロビーズ(洗顔料などに含まれる)を含む日用品の生産の禁止、22年末までに販売も禁止になりました。

プラスチック袋については、これまで実施してきた暑さ0.025㎜未満のレジ袋の生産・販売の禁止は継続しつつ、今回の新政策は北京や上海などの直轄市や主要都市での、レストランやフードデリバリーなどにおける、生分解性ではない非分解性袋の使用を禁止することになりました。

ストローについても全国のレストラン業界において、使い捨てのものは使用禁止になります。同様に使い捨ての非分解性の食器も禁止されます。

今回の政策には生分解性プラスチックへの代替が、含まれていますので大きな効果が期待できると思います。

ただし課題もあります。例えば非分解性の袋は大都市においては、20年末までに禁止されますが、周辺の中小都市では22年末までにその範囲を広げるとされていますので、禁止範囲が混在してしまう問題があります。また、生分解性と非生分解性の見極めが容易ではないことも問題ですので、生分解性製品の生産と、その供給体制を早いうちに確立必要があると思われます。

このように、2020年初めにプラスチック製品への厳しい禁止政策が公表され、その期限が年末といったことは日本では考えられない急な政策ですが、海洋や土壌などへのプラスチック汚染が深刻化するなか、他の経済圏でも使い捨てプラスチックへの規制が出されております。

中国政府はスピード感をもってプラスチック規制を始め、環境対策を行いながら、生分解性プラスチックといった巨大な市場を創り出しています。日本政府もこうした動きは大いに考慮し戦略を練る必要があると思います。

プラスチックを食べる虫(ワックスワーム)

プラスチックごみ問題を解決する可能性を秘めた、プラスチックを食べる虫、ワックスワームについてご紹介したいと思います。分解されることなく、いつまでも土壌や海洋に残って汚染するプラスチックごみは、現代社会の共通の問題です。

ハチノスツヅリガの幼虫ワックスワームは、ミツバチの巣に寄生して蜂蜜を食べるために害虫として嫌われている厄介ものです。

そんな虫ですが、レジ袋などの自然界では分解できないポリエチレンを食べて、「エチレングリコール」というアルコールに分解してしまう、驚くべき能力を持っています。カナダの大学の研究グループが、ワックスワームの体内にある腸内細菌がこの分解能力の正体であることを突き止めました。その分解能力は、60匹で1週間足らずで30㎡ものプラスチックごみを食べ尽くしたとの事です。また、この腸内細菌はポリエチレンのみで繁殖し、1年以上生きていられることも確認されています。このアルコールに分解されるメカニズムや、細菌が繁殖する条件をさらに研究し応用することで、よりよい解決策を考えられるかもしれません。

ただプラスチックごみの規模が大きすぎて、その研究が効果を発揮するまで、相当な時間が掛かると思われます。大切な資源をワックスワームに食べさせ処理することより、高品質なポリエチレンは他の製品にリサイクルすることも可能です。

新しい処理方法を研究することも大切ですが、今の我々に出来ることは、やはりリサイクルやごみの分別を徹底するなど、プラスチックを大切な資源として向き合う必要があると思います。

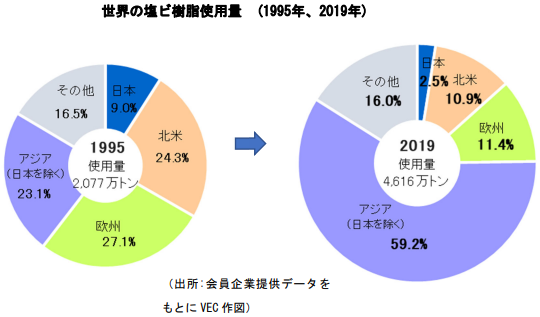

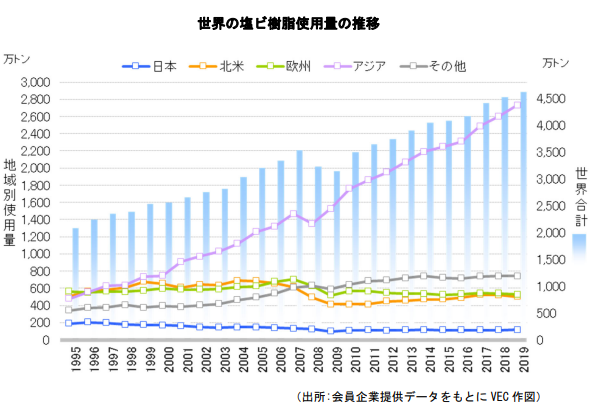

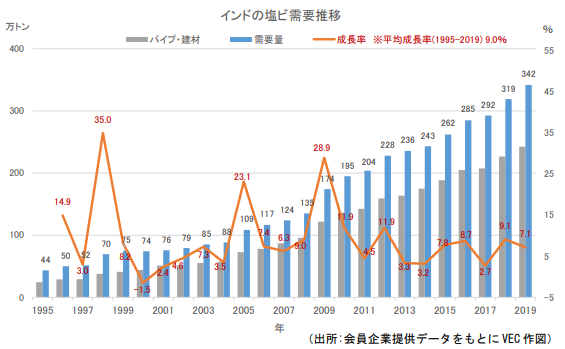

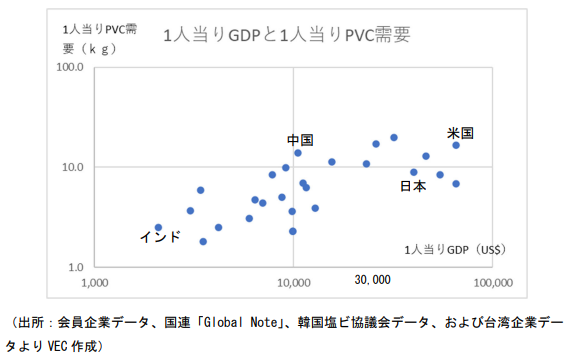

今後の世界の塩ビ需要について

日本国内の塩ビ需要は少し頭打ち状態ですが、インフラ投資を増やしているアジアを中心に世界需要は好調であり、輸出は今後も増加傾向で推移していくと思われます。特に塩ビの場合、インフラや住宅建築との関連性が強く、今後の人口増加や経済成長が塩ビ需要につながっていきます。そこで主要市場の米国、成長著しいアジアの中国・インド市場について動向を見たいと思います。

コロナ禍により米国経済は一旦落ち込みましたが、耐久消費財、自動車製造、住宅着工のいずれも回復傾向にあり、2019年10月の住宅着工件数は153万件で前年対比14%増と好調な数字を示しています。また、2019年1月~10月の塩ビの累計出荷量前年対比は2.8%増、10月単体では前年対比14.1%増と大幅な伸びを示しています。アメリカで住宅を建築する際、日本のように一戸単体で建築するのではなく、新たに広域開発を進めそこに上下水道を敷設することが多く、使用するパイプも直径150㎝もの大口径(厚み6㎝)を用いる為、塩ビの使用量も格段に大きいといえます。(日本は最大口径60㎝)

続いて中国塩ビ需要の推移です。成長率にばらつきはありますが、使用量でみると順調に伸び続けています。個別分野ではパイプ・建材の需要が全体量の約45%と大きく、さらにここ数年は毎年約50万tずつ安定して伸びております。中国は軟質塩ビ製品の世界最大の輸出国であり、子供用のウォータープール、エアベッド、クリスマスツリー等多岐にわたり多くの加工製品を世界へ輸出しております。

インドも農業やインフラ需要を中心に順調に需要が伸びています。インドにとって食料問題は最重要課題であり、灌漑用の塩ビパイプはインドの農業を支えています。さらに上下水道の敷設、住宅建設も塩ビ需要の底上げをしており、塩ビ用途の約70%はパイプ用に使われ生活に密着していることが分かります。このように好調な需要の伸び(年率6~7%)に国内の供給能力が追い付かず、塩ビを輸入に依存しつつ需要の伸びが続いています。

世界全体でのPVCの需要量は約4,500万tで、一人あたりの年間消費量は約6.0㎏と推定されます。

一人当たりのGDPが2~3万ドルを超えると塩ビの消費量も10㎏/人前後に落ち着くようです。これでみると、米国の需要は落ち着いているようですが、人口増加による伸びが今後も期待できます。

また中国の場合も同様に、すでに消費量は10㎏に達していますが、一人当たりのGDPが高くないことから、今後もしばらくは需要量が増えていくことが期待できます。インドに至ってはまだまだ一人当たりのGDPも塩ビ消費量も低いことから、成長するにつれて爆発的に塩ビ消費量が増えていきそうです。

海洋プラスチックの再利用について

世界の海に存在しているプラスチックごみは合計で1億5000万tに達しており、さらに毎年800万tもの新たな海洋ゴミが加わっているとのデータがあります。海洋ゴミというと捨てられたペットボトルや、埋立られたゴミが流出するイメージがありますが、歯磨き粉や洗顔剤内のスクラブ、タイヤが摩耗して発生する破片が河川から海に流れだしたものも海洋ゴミになってしまいます。

そこで対策の一つとして世界規模で取り組まれている、使い捨てプラスチックの削減があります。日本でもレジ袋が有料化されましたが、すでに45か国で袋の使用が禁止にされており、ヨーロッパではストローやマドラーなどの使い捨てプラスチックの使用が禁止されています。また、プラスチック製品の削減以外では海洋プラスチックの再利用がSDGsの一つとして、企業単位で取り組みがされています。

玩具メーカーである米国マテル社の日本法人マテル・インターナショナル(株)が海洋プラスチックのリサイクル素材を使用した「バービーうみとともだち」シリーズの発表をしました。マテル社は取り扱っている製品を2030年までにリサイクルした材料、再生可能な材料、またはバイオベースの材料に変えていこうという目標を掲げております。人形には海洋プラスチック由来のリサイクル材料を90%使用、ドレスやアクセサリーなど付属セットには90%以上のリサイクル材料を使用し商品化しています。同社がこのように玩具を通して環境にいい取り組みを発信することで、我々も環境への意識が高まり、地球にやさしい行動がとれるのではと感じました。

廃プラスチックのリサイクル方法

有用な材料「プラスチック」は20世紀後半から石油化学製品として、大量に生産され私たちの生活を便利にしました。ガラス瓶や金属の缶はPETボトル・PP製容器にかわり、紙袋はポリエチレン製のレジ袋へとかわりました。それに伴い家庭から出されるプラスチックごみも燃えるごみの量と変わらなくなっていると思われます。2018年に発表された報告書によりますと、2015年の全世界でのプラスチックごみの量は約3億200万tにのぼり、1980年の約5000万tと比較しますと約6倍に増加しています。

しかしそのリサイクル率は全世界で約10%に留まっています。リサイクルされず投棄や埋め立てに回った、プラスチックごみは腐敗も分解もしないため、溜まる一方で、その量は2015年時点で約54億tになっており、現状のペースで増加した場合2050年には約120億tに達する見込みで、世界中がごみだらけになってしまいます。そこでリサイクル方法の一つとして注目されるのが、アスファルトの原料として廃プラを使用するマテリアルリサイクルです。東南アジアやインドでも廃プラを配合したアスファルトによる道路舗装の研究や実用化が始まっております。廃プラを用いることで骨材とアスファルトのバインダーとして働き、クラックや轍の発生が抑えられる他、アスファルトの軟化点が下がることで、施工温度が下げられるメリットがあります。マレーシアの事例では、従来の舗装部分で6か月でクラックが発生したのに対し、廃プラを配合した部分は12か月経過後もクラックの発生はないとの事です。

さらに、廃プラがアスファルトに融解しておりマイクロプラスチックの流出も認められないとの事です。

この利用方法は排出された、全ての廃プラが適してしるわけではありませんが、地場で消費できるメリットがあります。舗装道路向けの廃プラ利用は、新興国の廃プラスチック問題の解決方法の一つであると期待できます。

バイオ・生分解プラスチックをめぐる韓国の動向

使い捨てプラスチック製品市場が減少傾向にある一方、生分解プラスチック市場は2019年の消費量が2012年の22万tから52万tに増加しています。日本でも同様に2019年プラスチック資源循環戦略決定やレジ袋使用規制もあって、生分解プラスチックは6万t、対前年14%増と増加傾向にあります。韓国も脱炭素社会やプラスチック汚染防止策が急がれる中、業界の関心は高まっており、生分解プラスチック市場は4万tで国内プラスチック市場の0.5%を占めています。

韓国の生分解性バイオプラスチック産業で特徴的なのは、市場需要が大きく見込み始めたことから2022年以降の大規模生産に向けて、化学企業だけでなく食品企業も生分解性バイオプラスチック素材の開発に乗り出している事であり、また中小企業が中心となってPBSやPBATなどの、生分解性樹脂を輸入・加工しプラスチック製品を生産する産業システムが動き出していることです。

CJ第一製糖は、PHA(Poly Hydroxyl Alkanoate)を主力製品として、生分解プラスチック素材事業に本格的に乗り出しました。PHAは100%海洋生分解性の環境プラスチック素材として注目されており、2021年7月までに5,000t以上の注文を受けており、専用生産ラインを新設し大量生産に向け動き出しています。

SKグループのSKCは、生分解PLA(ポリ乳酸)フィルムを商用化し、スターバックスのバナナ、マフィンなどの包装材として幅広く使用されています。SKケミカルもトウモロコシを発酵させた100%のバイオ原料を基にしたPO3G(バイオポリオール)を2020年に開発しました。PO3Gは弾力性を必要とする洋服や家具などに使用され、従来のポリオールと比較して、CO?発生量を40%削減する100%バイオマテリアル原料を使用しています。

ロッテケミカルはトウモロコシとサトウキビで作られたバイオPETの生産に成功し、パイロット規模の生産研究開発を行っています。また、ターゲットグループはデンプン生分解性バイオプラスチックの研究開発を行っており、食品業界で初めて本格的な生産を進めています。

韓国はこれまで輸入原料を活用し、樹脂加工や成型技術を用いて実用化してきたのに対して、上記のように、ここ最近は生分解性バイオプラスチックの原料生産から製品供給まで、多くの企業が本格的に動き出しております。

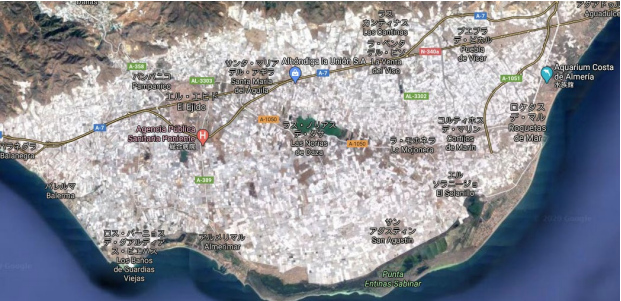

スペイン農場での農業廃プラスチックリサイクル

EUのPlastics-the Facts2019によりますと、EU加盟国にスイス、ノルウエーを加えた廃プラ回収量は、2006年24.5百万tから2018年29.1百万tに増加し、2018年の処理形態はリサイクル32.5%、熱回収42.6%、埋立24.9%でした。

2006~2018年の変化を見ますと、2006年12.9百万tあった焼却は2018年-44%の7.2百万tに減少、熱回収が7.0百万tから+77%の12.4百万tへ、リサイクルが4.7百万tから+100%の9.4百万tへとそれぞれ増加し、循環型社会に向かって大きな変化が起きています。

また、2018年のリサイクル率等を国別にみると、ノルウェーがリサイクル率45%、熱回収52%、埋立3%で一番高く、二番目にスペインのリサイクル率42%、熱回収19%、埋立39%となっています。スペインは農業用プラスチック資材の使用量が220千t(2015年)とEU全体1,300千tの約17%を占め、EUで最も多いこともあり、その後の行方について注目したいと思います。

スペイン国内ではアンダルシア地方がフィルムの利用量が多く、ハウス被膜面積は40,000haを超え、全国のハウスやマルチの75%以上を占めています。その中でもアルメリア県は世界最大のハウス施設の集積地としてプラスチックのまちと呼ばれるほどです。スペイン南端に位置するアルメリアは、1960年代以前は水不足、強風などにより最窮乏地域のひとつでしたが、1970年代以降この地域に園芸農業が導入され始め、今日では35,000ha(東京ドーム約7,500個)を超える園芸施設が展開され、年間生産量約3,300千tの農産物を供給する一大園芸地域になっており、スペイン農地の0.2%しかないのに、農業生産の約20%、園芸作物生産量の約60%を占めるまでになっています。

園芸農業35,000haから排出される廃棄物は、総量約90,000t、施設構造物41%、LDPE38%、HDPE10%、PP5%、その他6%でプラスチック類は約60%を占めています。アンダルシア州ではリサイクルを含む農業用プラスチック総合管理システムが1999年に創立され、農業者は資材別に分別し、近隣の管理センターに運搬することでこのシステムに参加しています。これにより、2008年までに州全体で約73%のリサイクル率を実現、2016年には約39千tの農業廃プラがリサイクルされ、その率は75%になっています。

ただし、アンダルシア州海岸部の残留廃棄物として農業廃プラが取り上げられることも多く、スペイン南部の海洋汚染の約33%は農業廃プラだと指摘されている事実もあります。排出される廃棄物が膨大なため、たとえ未回収率が低くても、見逃すことが出来ない量になることも認識する必要があると思います。

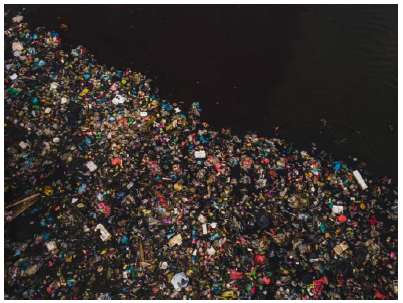

プラスチックごみを流出している川

世界全体で年間およそ800万tものプラスチックごみが、海洋に流れ込んでいますが、どこから海に流れ込んでいるのでしょうか。

2017年の研究結果では約90%がナイル川、長江、アマゾン川など世界有数の10大河から流れ込んでいると発表されましたが、2021年の新たな論文では、プラスチックごみの約80%が都市部を流れる、小規模な1000以上の河川により海に流入していることがわかりました。その汚染の筆頭の河川が、フィリピンの人口1400万人が住むマニラを流れる全長26㌔のパッシグ川とのことです。

このようにプラスチックごみを海洋に流出させている川の大部分はアジアの河川で、この認識は2017年の研究と変わってはいません。新しいリストの上位50河川のうち、アジアと東南アジア地域が44河川占めており、これは人口密度が高いことや雨期があることが影響していると思います。大量に雨が降ることで、ごみ廃棄場や埋め立て地から河川にプラスチックごみを流出させてしまっているからです。プラスチックごみの発生源である陸上で食い止める対策を行い、海に流出させないようにすることが重要であると思います。

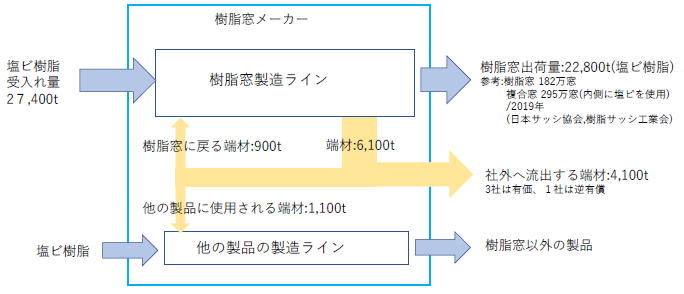

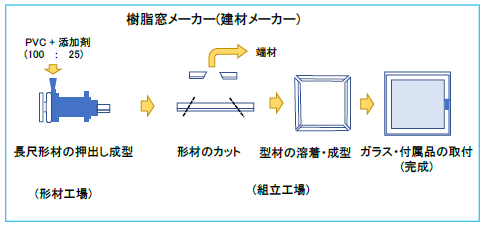

塩ビ樹脂のマテリアルフロー

海洋プラスチックのごみ問題、マイクロプラスチック問題等によりプラスチック全体に厳しい対応を迫られ、資源の有効活用が求められる中でプラスチックのリサイクル促進が大きな課題となっています。そこで塩ビ製品のリサイクルの実態を把握するために、塩ビ製の樹脂窓に焦点を当ててみました。

樹脂窓は断熱性に優れており、現在では新規住宅の約20%に採用されています。国内製造の5社に対して製品としての樹脂出荷量、端材発生量などのアンケート調査を行った結果、以下のような回答が得られました。

塩ビ樹脂のフロー図を見ますと、1年間で塩ビ樹脂が27,400t樹脂窓メーカーに受け入れられ、製品として22,800tが出荷されています。樹脂窓枠の製造では、窓枠バーの材料を押出成形後、直角に組み合わせるため斜めに切ることにより端材が発生します。樹脂窓の製造工程で発生する端材6,100tの内、約900tが樹脂窓製造ラインに水平リサイクル、約1,100tが社内で別の製品の原料として使用され、社外に排出される端材は約4,100tという結果になりました。また排出された端材は品質の安定したものは、添加剤を調整するなどしてペレット化し再生原料として販売されています。

さらにアンケートの結果を、樹脂窓の普及が日本より進んでいるドイツと比較してみたいと思います。ドイツ国内に約6,400社あるとされる窓メーカーで、樹脂窓が約1,230万(2012年統計)生産されており、約220,000tの塩ビ樹脂を使用しています。その製造段階で発生する端材は約80,000tになります。日本では端材を樹脂窓に使用する場合、メーカーそれぞれが押出しから完成品まで製造するため、同じ樹脂窓メーカー内で行われますが、ドイツでは端材の多くは、樹脂窓組み立て会社で発生します。これは押出しを行う会社と、樹脂窓の組み立てを行う会社が別のため、より多くの端材が発生していると思われます。

日本とドイツの樹脂窓の構造が異なるため比較する事は難しいですが、日本の方が樹脂窓の製造に投入される塩ビの製品への歩留まりが良く、端材の発生を抑制しているように思われます。

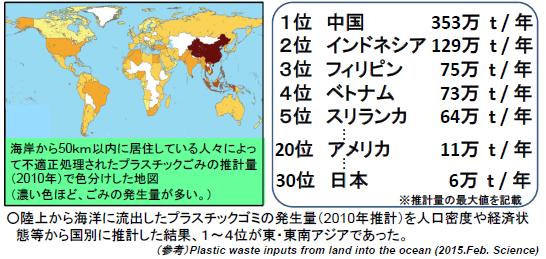

海洋プラスチックごみの問題

ある調査によると、海洋にはすでに1億5000万tものプラスチックごみがあり、現在も世界全体で年間およそ800万t規模のプラスチックごみが流れこんでいるとの事です。今後もこのペースで流入が続くと、2050年には海にいる魚と同等にまで増えると予想されています。プラスチックは軽い上に丈夫で加工し易く、便利で安価な素材ではありますが、レジ袋が分解されるまでに1000年以上もの年月を要するとの研究結果もあり、一度海に流れ込んでしまうと、環境に長い期間悪い影響を与えてしまいます。実際に海洋ごみにからまったり、摂取したりすることで絶滅危惧種を含む700種もの生き物が、傷ついたり死んだりしており、誤ってごみを摂取してしまったウミガメが全体の約50%、海鳥で約90%と推測されています。

このように大量の海洋ごみが発生してしまう原因の一つとして、世界のプラスチックの年間生産量が過去50年で20倍に拡大していることが挙げられます。特にペットボトルやレジ袋、食品トレーなどの一度の利用で捨てられてしまう「使い捨て」に使用されることが多いパッケージ用のプラスチックの生産が、ごみの量を増やしてしまうのに大きく影響しています。その上、リサイクルや焼却処理、埋立処理が追い付かず、適切に処理されないプラスチックや、意図的に捨てられたペットボトルなどが河川や海岸から海へ流入し海洋ごみとなっています。

このような大きな問題の解決に向けた一歩として我々に出来ることは、「使い捨てプラスチック」の利用を減らしていくことです。国内で年間に使用されるレジ袋は約400億枚と推計され、一人当たり1日で約1枚消費している計算になります。そこで多少不便ではありますが、マイバッグやマイボトルを持ち歩くことで、その利用自体を減らし海洋プラスチックごみになることを防ぎ、地球環境に負荷の掛かるこの問題に取り組む必要があると思います。

生分解プラスチックをめぐる中国

廃プラスチックによる海洋や土壌での汚染問題が深刻化し、その解決策が求められているなか日本では、2019年プラスチック資源循環戦略が策定され、2030年までにバイオマスプラスチックを200万t導入する目標を掲げ課題の一つとしております。

スペインのアルメリア県での農業廃プラのリサイクル状況をご紹介しましたが、同県では生分解性マルチの試験・普及も本格化しております。

そこで中国についてですが、プラスチック汚染対策の強化に向け、包装用フィルム、レジ袋、使い捨てプラ食器、農業用フィルムの4分野で、生分解性プラスチックが広く利用されると期待されていますが、現状は世界の生分解性プラの浸透率(2019年)が約3%に対して、中国は約0.63%と僅かであります。

国内の生分解性プラ産業は、現状開発の初期段階にあり、市場規模はまだ小さく技術やコストの最適化を図ることで、今後は上記4分野で約1,020万tの潜在的需要があると見込まれています。

2019年中国のプラスチック製品生産量は8,184万tに対して、下図の生分解性プラの消費量は52万t、ここ数年は右肩あがりで消費量が多くなっております。

生分解性プラの浸透率を引き上げるうえで、一番期待されているのは農業用マルチです。中国農業部のデータでは2017年の地膜使用量は143.66万t、2025年には地膜のうち生分解性の浸透率が20%を達成する見込みで、市場規模は約30万tを予想しております。

その取組みの一つ、重慶市の14か所ある試験区のうち1試験区では、除草目的で約150ムー(10ha)の果樹園に生分解性地膜を使用、コストは1ムーあたり120元で普通地膜より約30元高いですが、回収コストを考えると高くないと見込んでいるとのことです。ただ普及性が気になるところです。もう一つ、甘州の農業技術普及センターは、3年間生分解性地膜と高効率環境フィルムの実証試験を21か所、計5,000ムー(333ha)でトウモロコシ、ジャガイモ、トマト、タマネギなどを対象に行い、ジャガイモなどの根菜作物は普通フィルムと比較し、約10~15%収穫量が増加しました。一方生分解性地膜は、使用後6か月間土壌に埋められ、二酸化炭素と水に分解され土壌汚染することなく、土壌の品質を向上させ、合わせて地膜回収の手間を省き農民の負担を軽減しました。

またこの地区では2021年、80,000ムー(5,336ha)に生分解性地膜を普及させるために、プロジェクト資金を確保し、地域全体の農業生産と環境保護に役立てようとしています。このように各地区での取組みをみますと、中国では生分解性プラスチックの本格的な普及に向け動き出していると思います。

ドイツのプラスチックごみ削減政策

日本でレジ袋の有料化が始まって1年が経ちました。

開始から半年後の環境省の調査では、レジ袋をもらわない人が倍に増えるなど、ある程度の効果はみられるようですが、生活様式の変化にはまだ至っていないように思えます。その一方でプラスチックごみ削減に向けて環境政策を進める国ドイツ。

現在、ドイツでは小売店にレジ袋の有料化を義務づけています。2016年から進められてきました有料化により、ドイツ国内のは年間消費量48億枚(2015年)から15億枚(2019年)へと減少。さらに減らすために2020年包装法の改正案が可決され、2022年1月よりレジ袋の取り扱い自体が禁止となりました。

その上、日本では有料化の対象外となっている、バイオプラスチック製や生分解性のレジ袋も、環境に対して負荷が高いことから禁止対象とされています。すでに多くの小売店では有料紙袋や厚手のバッグに切り替えており、環境省も繰り返し使えるエコバックやカゴの利用を推奨しています。

レジ袋の禁止以外にも生活する上で様々な場面で、プラスチックごみ削減に向けた動きが加速しています。

すべての使い捨てペットボトル容器にデポジットが課金され回収が促進されることや(2022年施行)、飲食店では繰り返し使うことが出来るリターナブル容器やカップの提供が義務付けられること(2023年施行)が決定しております。今年の7月からはスプーン、フォーク、皿、ストロー、マドラーなどの使い捨てプラスチック製品が禁止となっておりますし、発泡スチロール製のテイクアウト容器やカップも禁止対象になっている為、多くの飲食店では紙製やリサイクル可能な容器に切り替わっています。

ドイツのプラスチックマテリアルフロー

マテリアルフロー全体像(下図)2019年ドイツのプラスチック生産量は、バージン原料10.3百万t、リサイクル材料2.0百万tでした。この生産量に輸出入の差(+1.9百万t)が加わり、加工段階へ14.2百万tが投入されます。次にゴミと回収の段階ですが、ゴミ6.3百万tのうち、そのまま廃棄されるのは0.1百万t以下にすぎず、6.2百万tはリサイクルと熱回収に利用されます。

前述のリカバリ量6.2百万t(主要量5.35百万t)の内、2.93百万tがメカニカル(日本ではマテリアル)リサイクルまたはフィードストック(日本ではケミカル)リサイクルされています。このうち0.58百万tが輸出されリサイクル工程で0.3百万tが熱回収、フィードストックリサイクルは0.01百万tです。このため国内でメカニカルリサイクルされる量は2.04百万t、残り3.31百万tの内2/3は都市ごみ焼却による熱回収、1/3は固形燃料を介して発電所などで熱回収されています。

プラスチックごみの処理方法は、ドイツではメカニカルリサイクルが47%と日本の2倍以上の割合になっており、日本ドイツ共に熱回収の割合が高くなっています。日本とドイツの最大の違いは、日本は未利用(単純焼却や埋立処理)が1.24百万tと相当な量があることです。ドイツでは埋立処理が原則禁止な上、容器包装法によるリカバリ目標が90%であることと、メカニカルリサイクル目標58.5%(2019年)の影響が大きいと考えられます。今後は、先述した日本のメカニカルリサイクルの割合をドイツ並みに引き上げる目標を掲げ、未利用のゴミの量を減じていく必要があると思います。